Datengetriebene Produktion: Der Weg zur Effizienz

In der modernen Fertigungswelt entscheidet die Fähigkeit, Maschinendaten intelligent zu nutzen, über Erfolg oder Stillstand. Daten sind längst nicht mehr nur ein Nebenprodukt der Produktion – sie sind der zentrale Treiber für Effizienz, Qualität und Wettbewerbsfähigkeit. Doch viele Unternehmen in der industriellen Fertigung befinden sich noch immer im Blindflug: Maschinen laufen, Aufträge werden produziert, aber entscheidende Informationen über Leistung, Energieverbrauch oder Stillstände bleiben verborgen. Der Übergang zur datengetriebenen Produktion ist daher nicht nur eine technologische, sondern vor allem eine strategische Herausforderung.

Die Bedeutung der Maschinendatenerfassung

Ohne eine systematische Maschinendatenerfassung bleibt die Produktionsleistung undurchsichtig. Oft fehlen Antworten auf zentrale Fragen: Wann genau steht eine Maschine still? Wie effizient läuft der aktuelle Auftrag? Wo entstehen ungenutzte Potenziale? Eine datengetriebene Produktion beginnt mit der Erfassung dieser Informationen in Echtzeit.

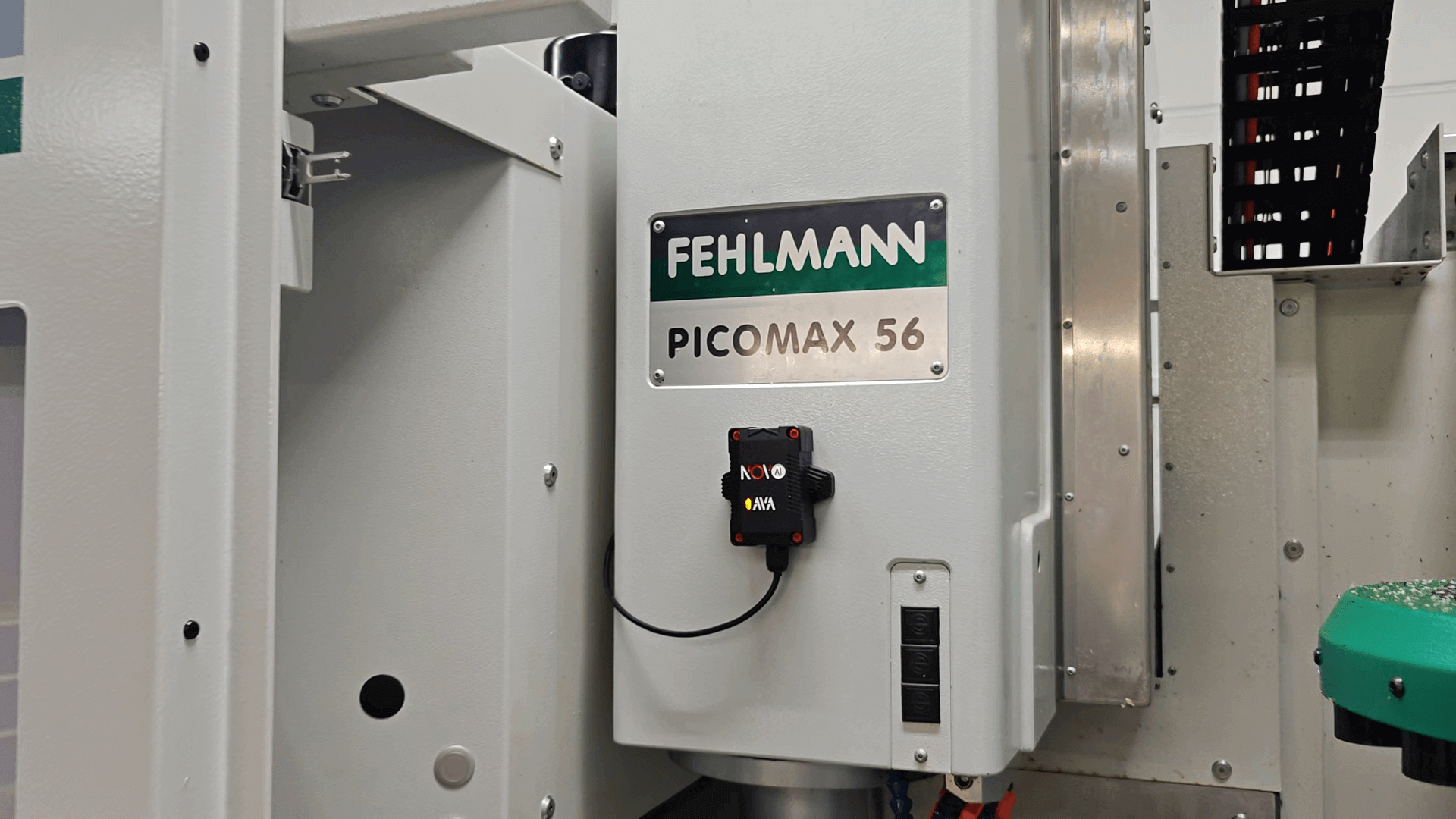

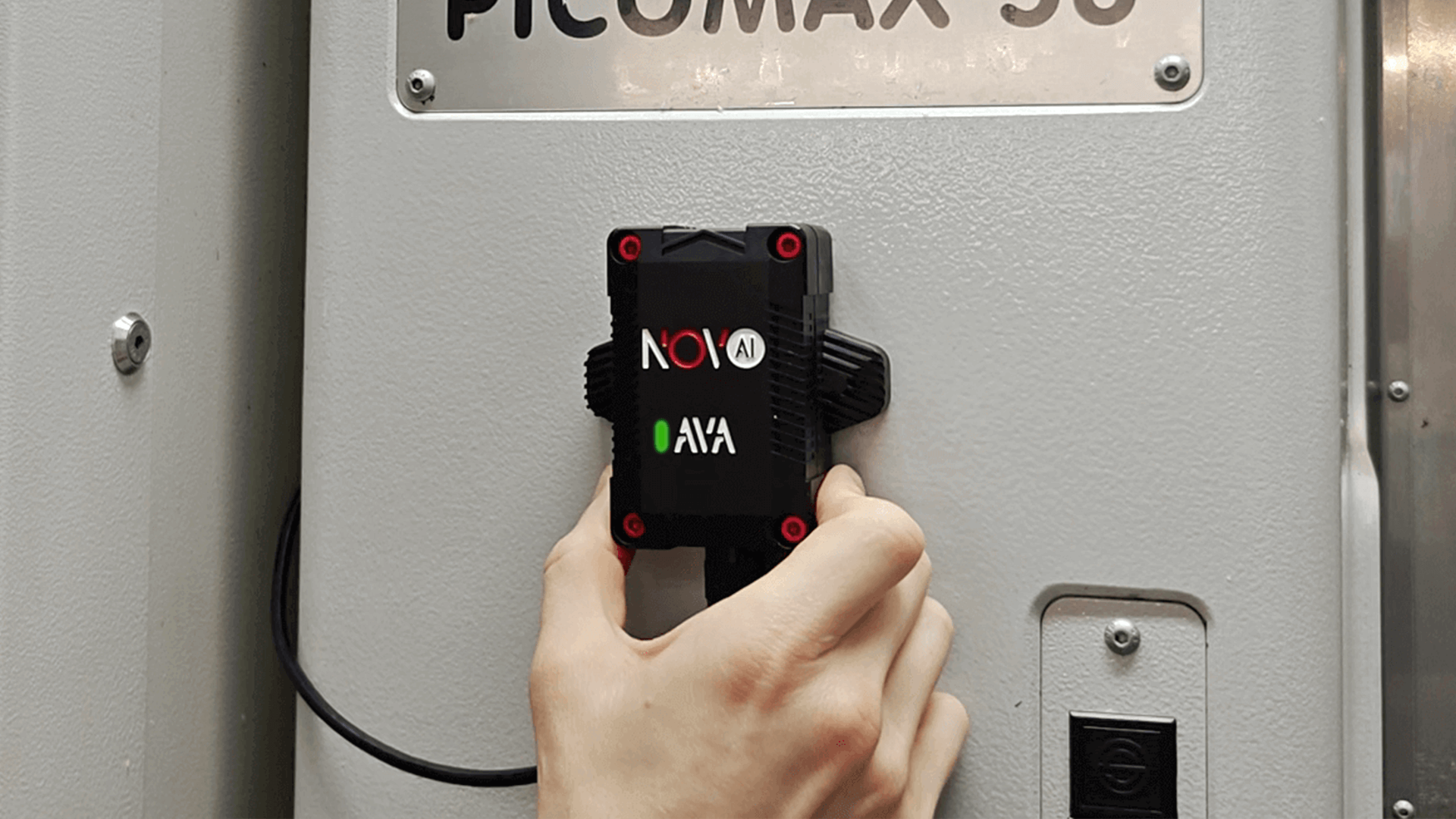

Durch spezialisierte Systeme wie Novo AI’s WatchMen-Plattform lassen sich alle Maschinenzustände – von Produktivzeiten über Rüstvorgänge bis zu Energieverbrauch – automatisch und markenunabhängig erfassen. Dies ermöglicht Unternehmen, nicht nur ihre aktuelle Leistungsfähigkeit zu verstehen, sondern auch Optimierungspotenziale frühzeitig zu erkennen.

Laut einer Untersuchung von VDMA – Verband Deutscher Maschinen- und Anlagenbau steigert der Einsatz datenbasierter Analytik in der Fertigung die Produktivität im Schnitt um bis zu 20 %. Besonders in komplexen Produktionsumgebungen ist die Kombination aus KI-gestützter Datenauswertung und intelligenter Sensorik entscheidend, um Leerlaufzeiten und Engpässe zu vermeiden.

Darüber hinaus dient die Maschinendatenerfassung als Grundlage für Predictive Maintenance – also vorausschauende Wartung. Statt auf Störungen zu reagieren, können Unternehmen frühzeitig erkennen, wann eine Komponente gewartet werden muss. So lassen sich ungeplante Stillstände vermeiden, die Wartung planbarer gestalten und gleichzeitig die Lebensdauer von Anlagen verlängern.

Strategien zur Nutzung von Maschinendaten

Der Übergang zur datengetriebenen Fertigung erfordert eine klare Struktur und Standardisierung. Datenquellen müssen harmonisiert, Metriken vereinheitlicht und Systeme miteinander vernetzt werden. Wie im Fachartikel von Tulip.co beschrieben, bildet die konsequente Standardisierung der Maschinendaten die Grundlage für erfolgreiche Digitalstrategien.

Wichtiger als die Technologie ist jedoch die Datenkultur im Unternehmen. Mitarbeitende müssen verstehen, wie sie Daten interpretieren und nutzen können. Workshops, Schulungen und klare Dashboards helfen dabei, aus Zahlen handlungsfähige Erkenntnisse zu gewinnen.

Zudem ist die Entwicklung maßgeschneiderter Visualisierungstools entscheidend. Interaktive Dashboards geben der Produktionsleitung Echtzeiteinblicke, während Management und Controlling aggregierte Reports über Produktivität, Energieverbrauch und Maschineneffizienz erhalten. Solche datengetriebenen Werkzeuge ermöglichen faktenbasierte Entscheidungen – weg vom Bauchgefühl, hin zur messbaren Optimierung.

Technologische Innovationen für datengetriebene Prozesse

Technologien wie digitale Zwillinge, Machine Learning und künstliche Intelligenz (KI) haben die Maschinendatennutzung revolutioniert. Durch digitale Abbilder realer Produktionsprozesse können Szenarien simuliert, Engpässe erkannt und Prozessparameter optimiert werden, noch bevor physische Anpassungen erfolgen.

KI-basierte Modelle, wie sie Novo AI in der industriellen Praxis einsetzt, lernen kontinuierlich aus historischen Daten. So erkennt das System Muster, die auf ineffiziente Abläufe, falsche Taktzeiten oder drohende Störungen hinweisen. Diese datengetriebene Intelligenz wandelt Maschineninformationen in umsetzbare Handlungsempfehlungen um – ein entscheidender Vorteil gegenüber klassischen MES-Systemen.

Doch Innovation braucht Sicherheit. Gerade bei der Erfassung und Analyse sensibler Produktionsdaten ist Datenschutz entscheidend. Unternehmen müssen sicherstellen, dass Datentransfers verschlüsselt erfolgen und die Hoheit über Maschinendaten stets beim Betreiber bleibt. Lösungen wie WatchMen setzen deshalb auf lokale Verarbeitung und Cloud-Schnittstellen mit Zugriffskontrolle, um Sicherheit und Skalierbarkeit zu vereinen.

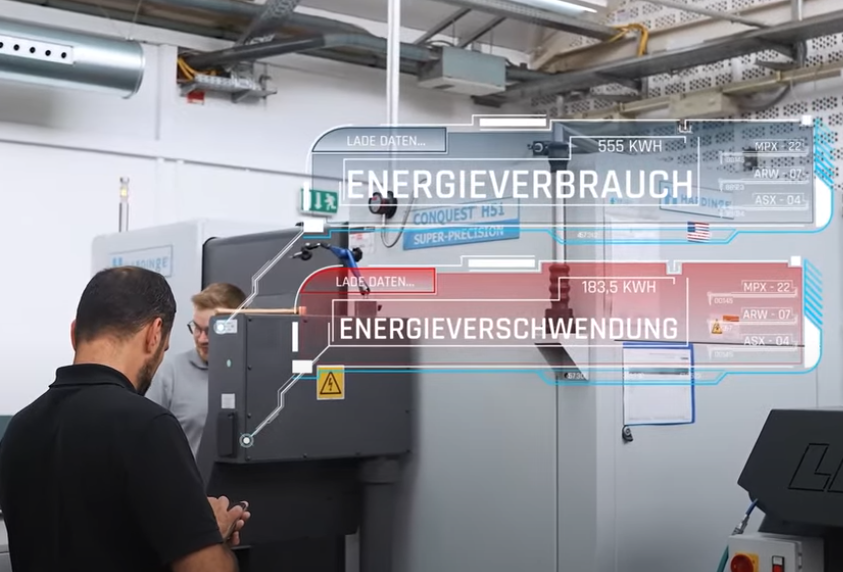

Ein weiteres Zukunftsfeld ist die Energieoptimierung in der Fertigung. Durch präzise Datenerfassung lässt sich der Energieverbrauch einzelner Maschinenzyklen messen, vergleichen und gezielt reduzieren. Damit wird datengetriebene Produktion auch zu einem Werkzeug für Nachhaltigkeit und Kostenkontrolle – ein zunehmend wichtiger Faktor für Förderprogramme und ESG-Berichterstattung.

Herausforderungen auf dem Weg zur datengetriebenen Produktion

Der Weg zur datengestützten Produktion ist kein Sprint, sondern ein Marathon. Unternehmen stehen oft vor drei zentralen Hürden:

Technologische Komplexität:

Bestehende Maschinenparks bestehen häufig aus Geräten unterschiedlicher Hersteller, Baujahre und Steuerungssysteme. Eine einheitliche Datenerfassung scheint zunächst unmöglich – doch Retrofit-Lösungen wie KI-Sensoren von Novo AI ermöglichen gerade hier eine markenunabhängige Integration.Datenqualität und Integration:

„Garbage in, garbage out“ – schlechte oder unvollständige Daten führen zu fehlerhaften Analysen. Daher müssen Datenquellen sorgfältig definiert und Schnittstellen sauber konfiguriert werden. Eine klare Datenarchitektur ist die Basis jeder erfolgreichen Digitalstrategie.Fachkräftemangel:

Der Aufbau datengetriebener Prozesse erfordert Know-how in Data Analytics, Maschinenkommunikation und Fertigungssteuerung. Unternehmen müssen in Weiterbildung investieren und interdisziplinäre Teams schaffen, die Technik und Prozesswissen verbinden.

Ein weiterer Aspekt ist der kulturelle Wandel: Daten müssen als Werkzeug zur Verbesserung, nicht zur Kontrolle verstanden werden. Wenn Mitarbeitende nachvollziehen können, wie ihre Arbeit durch objektive Informationen unterstützt wird, entsteht Vertrauen – und damit der wichtigste Treiber für nachhaltige Digitalisierung.

Herausforderungen auf dem Weg zur datengetriebenen Produktion

Daten allein schaffen keinen Mehrwert – erst die Interpretation macht sie wertvoll. In der datengetriebenen Fertigung wird jeder Zyklus, jede Bewegung, jede Energieaufnahme zur Grundlage für strategische Entscheidungen.

Beispielsweise können Produktionsleiter anhand der Daten erkennen, welche Maschinen ihre geplante Ausbringung übertreffen und welche Prozesse regelmäßig Leerlauf erzeugen.

Zudem können Daten aus verschiedenen Standorten zusammengeführt und verglichen werden, um Best Practices zu identifizieren. So wird aus lokaler Optimierung eine unternehmensweite Effizienzsteigerung.

Durch intelligente Algorithmen lässt sich nicht nur der aktuelle Status analysieren, sondern auch die Zukunft vorhersagen – etwa, wann eine Maschine Wartung benötigt oder wann Materialengpässe drohen.

Unternehmen, die diese Daten nutzen, sind nicht nur reaktionsfähig, sondern proaktiv steuernd – und damit resilient gegenüber Marktveränderungen.

Fazit: Der Weg zur datengetriebenen Fertigung

Der Schritt von der traditionellen Produktion zur datengetriebenen Fertigung ist unvermeidbar. Wer heute beginnt, Maschinendaten intelligent zu erfassen, legt den Grundstein für eine nachhaltige, effiziente und zukunftssichere Produktion.

Der Schlüssel liegt nicht allein in Technologie, sondern im Zusammenspiel aus Menschen, Prozessen und Systemen.

Durch die Kombination aus IoT-Sensorik, Echtzeitüberwachung und KI-gestützter Analyse werden Maschinen nicht nur messbar, sondern verständlich. Unternehmen, die diesen Weg gehen, gewinnen mehr als nur Daten – sie gewinnen Kontrolle, Effizienz und Wettbewerbsfähigkeit.

Mit einem klaren Fokus auf Transparenz, Energieeffizienz und datenbasierte Entscheidungsfindung ebnet Novo AI den Weg zu einer intelligenten, vernetzten und resilienten Industrie.