Integration älterer Maschinen in moderne ERP-Systeme

Die Integration älterer Maschinen in ein zeitgemäßes ERP-System ist für viele produzierende Unternehmen eine große Herausforderung. Häufig stehen Maschinenparks mit jahrzehntealt bewährten Anlagen gegen modernen Software- und Datenwelten. In diesem Artikel beleuchten wir die verschiedenen Aspekte und Vorteile, die mit der Einbindung veralteter Technologien in ein aktuelles ERP einhergehen. Zudem erfahren Sie, welche Strategien und Technologien verfügbar sind, um diesen Prozess effizient und zukunftsfähig zu gestalten.

Die Bedeutung der Integration älterer Maschinen

In vielen Fertigungsbetrieben sind ältere Maschinen nach wie vor im Einsatz. Diese Geräte haben sich über Jahre bewährt und bieten oft robuste Technik, auch wenn ihre Steuerung oder digitale Ausstattung veraltet ist. Dennoch kommt der Zeitpunkt, an dem Unternehmen sich entscheiden müssen, wie sie mit diesen Maschinen umgehen. Die Integration in ein ERP-System bietet zahlreiche Vorteile:

Kosteneffizienz: Der Betrieb bestehender Maschinen ist häufig kostengünstiger als eine vollständige Erneuerung des Maschinenparks.

Wertvolle Daten: Auch ältere Maschinen liefern wertvolle Produktions- und Betriebsdaten, die in ein modernes ERP eingespeist und genutzt werden können.

Kontinuität: Die Integration reduziert das Risiko von Produktionsausfällen und gewährleistet einen reibungslosen Ablauf zwischen alten und neuen Anlagen.

Es ist daher entscheidend, eine klare Strategie zur Integration dieser Technologien in ein ERP-System zu entwickeln, um Effizienz und Datenanalyse im gesamten Produktionsprozess nachhaltig zu verbessern.

Strategien zur Integration älterer Maschinen

Die Einbindung älterer Maschinen in ein ERP-System erfordert eine durchdachte Strategie, damit technische und organisatorische Herausforderungen gemeistert werden. Hier sind einige zentrale Ansätze:

Middleware-Lösungen

Der Einsatz von Software, die als Schnittstelle zwischen älteren Maschinen und dem ERP fungiert, ermöglicht eine zeitnahe Übertragung von Maschinendaten. Diese Middleware lokalisiert sich zwischen Gerätesteuerung und ERP-System und übersetzt Datenformate und Protokolle.

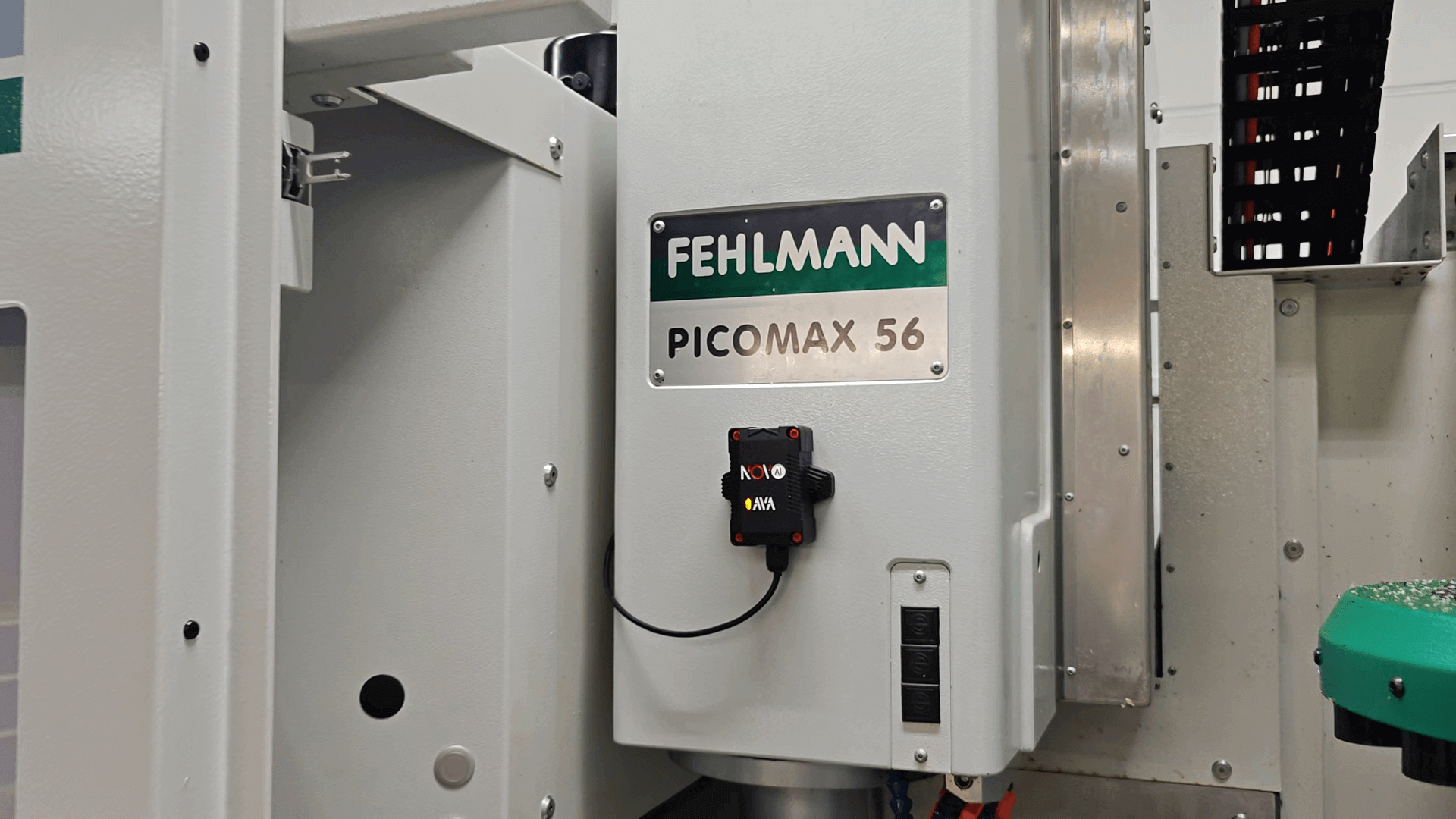

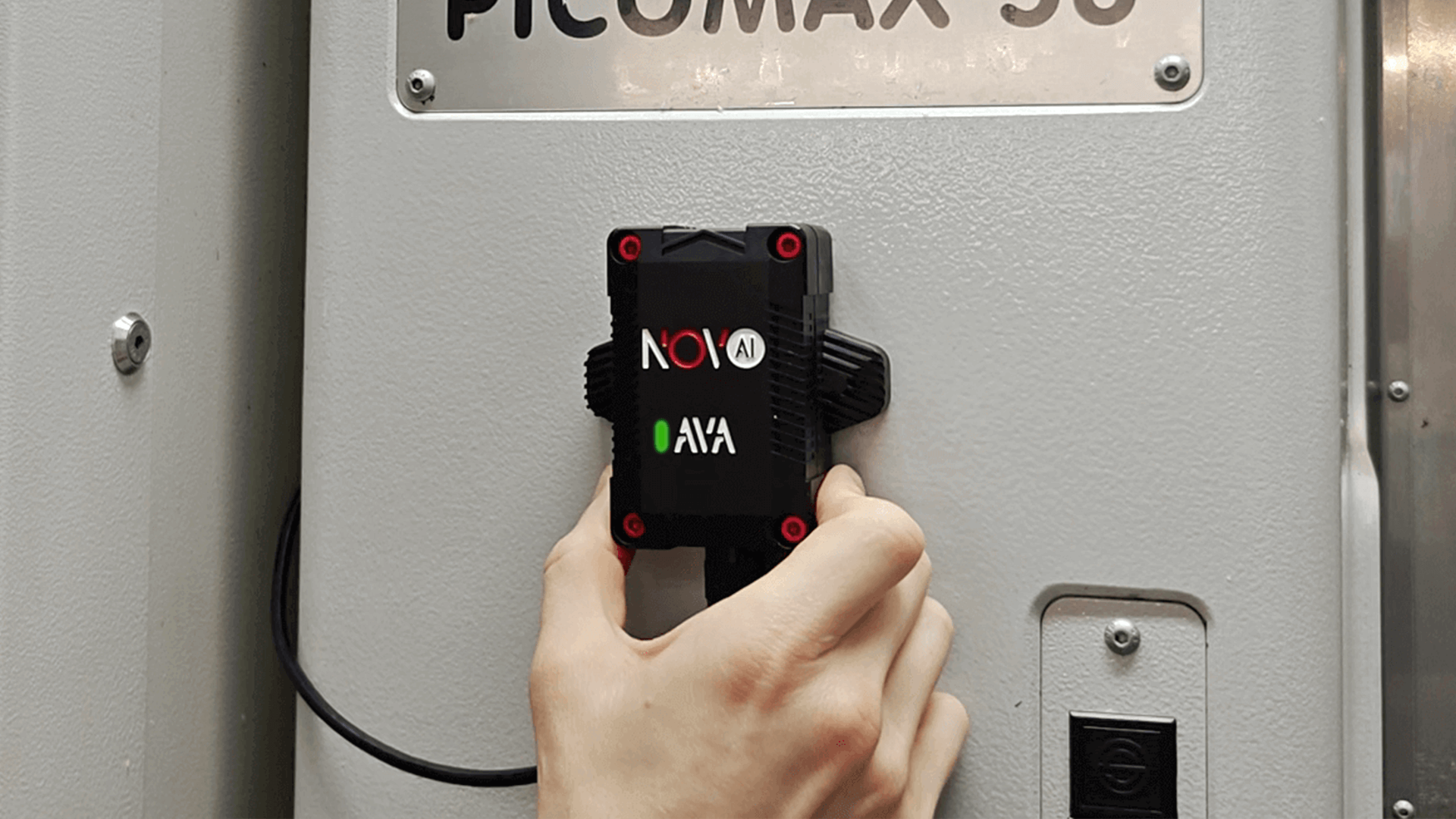

Nachrüstung mit Sensorik und Automatisierung

Eine weitere Strategie ist das Nachrüsten von Sensoren, die den Maschinenstatus in Echtzeit überwachen – etwa Kühlwasser-Temperatur, Vibrationen, Stromaufnahme oder Zykluszeiten. Diese Sensorik speist die Daten automatisch in das ERP-System ein und macht ältere Maschinen messbar.

Cloud-Technologie und verteilte Datenverarbeitung

Durch Nutzung von Cloud- oder Edge-Plattformen können die Daten älterer Maschinen effizient verarbeitet werden. Der Blick geht über die klassischen Betriebsdaten hinaus auf Energieverbrauch, Nutzungsdauer und Wartungsindikatoren – passend zur ERP-Analyse, wie führende Anbieter sie beschreiben.

Schrittweise Implementierung

Ein gradueller Ansatz zur Integration ermöglicht es, zuerst wenige Maschinen als Pilot einzubinden, Erfahrungen zu sammeln und nach erfolgreichen Tests den Rollout auf weitere Anlagen vorzuziehen. So lassen sich Störungen im Betriebsablauf minimieren und die Qualität der Integration erhöhen.

Diese Strategien helfen Unternehmen, die Herausforderungen bei der Integration älterer Maschinen in ein ERP-System zu bewältigen und gleichzeitig die Vorteile der bestehenden Maschinenbestände voll auszuschöpfen.

Technologische Lösungen für die Datenintegration

Damit Maschinendaten älterer Anlagen sinnvoll in ein ERP-System eingebunden werden können, sind verschiedene technologische Lösungen erforderlich. Diese Innovationsbausteine tragen wesentlich zur Optimierung der Produktionsprozesse bei:

Moderne API

APIs (Application Programming Interfaces) ermöglichen eine nahtlose Übertragung von Informationen zwischen Maschinensteuerung, Middleware und dem ERP. So werden Daten wie Laufzeiten, Stückzahlen oder Energiewerte automatisch übergeben.

IoT-Plattformen

Das Internet der Dinge (IoT) vernetzt ältere Maschinen mit modernen Netzwerken, sodass Produktions- und Betriebsdaten kontinuierlich erfasst und analysiert werden können. Diese Daten können dann im ERP genutzt werden, um Trends und Muster sichtbar zu machen.

Data Analytics

Nach der Erfassung werden die Daten analysiert. Analytics-Tools erlauben es, historische und aktuelle Maschinendaten zu vergleichen, Muster zu erkennen und Prognosen zu erzeugen. Dieses Wissen kann dann im ERP-System zur Entscheidungsunterstützung genutzt werden.

Machine Learning

Mit Machine Learning lassen sich Betriebsabläufe optimieren, indem Algorithmen aus bestehenden Daten lernen und zukünftige Entscheidungen unterstützen – etwa wann Wartung nötig ist oder wann Maschinenleistung nachlässt. So wird das ERP-System zur Steuerungszentrale intelligenter Fertigung.

Dank dieser technologischen Komponenten ist es möglich, die Leistungsfähigkeit älterer Maschinen zu steigern und ihre Rolle in modernen Produktionsumgebungen zu sichern.

Fazit

Die Integration älterer Maschinen in ein ERP-System ist vielschichtig, aber unabdingbar, wenn Unternehmen ihre Produktion in die digitale Zukunft führen wollen. Mit der richtigen Strategie, technologischen Lösungen und klarer Planung können bestehende Maschinen effizient genutzt, Daten erschlossen und Produktionsabläufe optimiert werden.

Ein gut integriertes ERP liefert nicht nur Transparenz über Produktion, Energie und Wartung – es wird zur Steuerungszentrale für Ihre Fertigung von morgen. Unternehmen, die diese Integration frühzeitig gestalten, sichern sich Wettbewerbsvorteile, reduzieren Kosten und nutzen ihre Ressourcen intelligenter.

Die richtige Herangehensweise bei der Maschinen- und Systemintegration verbessert nicht nur die Effizienz – sie stärkt nachhaltig die Wettbewerbsfähigkeit und eröffnet neue Geschäftsmöglichkeiten.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!