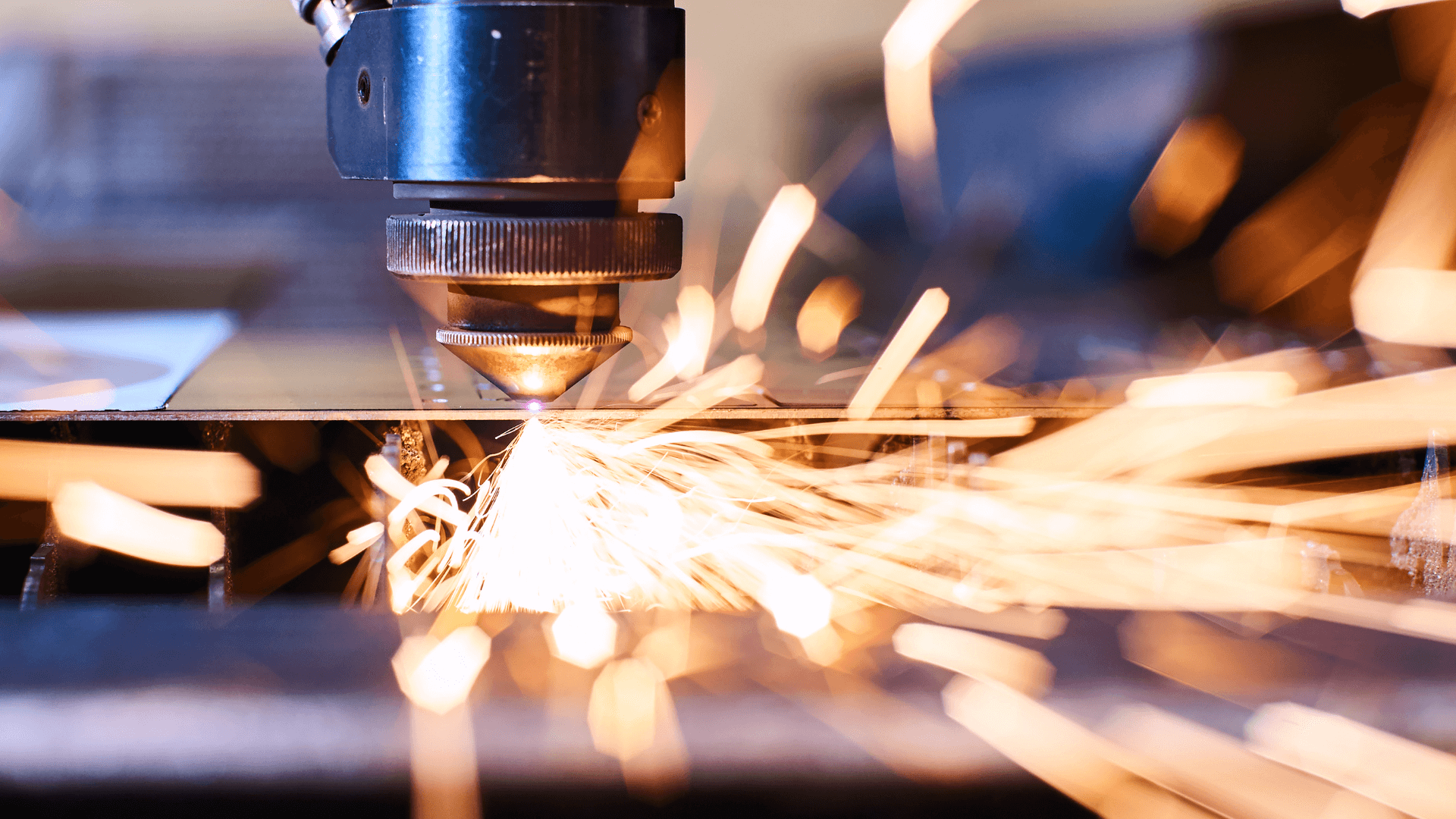

KI Schneiden: Intelligente Qualitätssicherung

Qualität beim Schneiden ist einer der zentralen Faktoren für Effizienz, Präzision und Wirtschaftlichkeit in der industriellen Fertigung. Jeder Schnitt, jede Bewegung, jeder Materialeinsatz entscheidet über Ausschuss, Nacharbeit und letztlich über die Produktqualität. Auf der SCHWEISSEN & SCHNEIDEN 2025 hat Novo AI gezeigt, wie künstliche Intelligenz (KI) die Art und Weise verändert, wie Unternehmen ihre Schneidprozesse überwachen, steuern und verbessern – und damit den Weg in eine neue Ära der Qualitätssicherung ebnet.

KI Schneiden: Qualität neu definiert

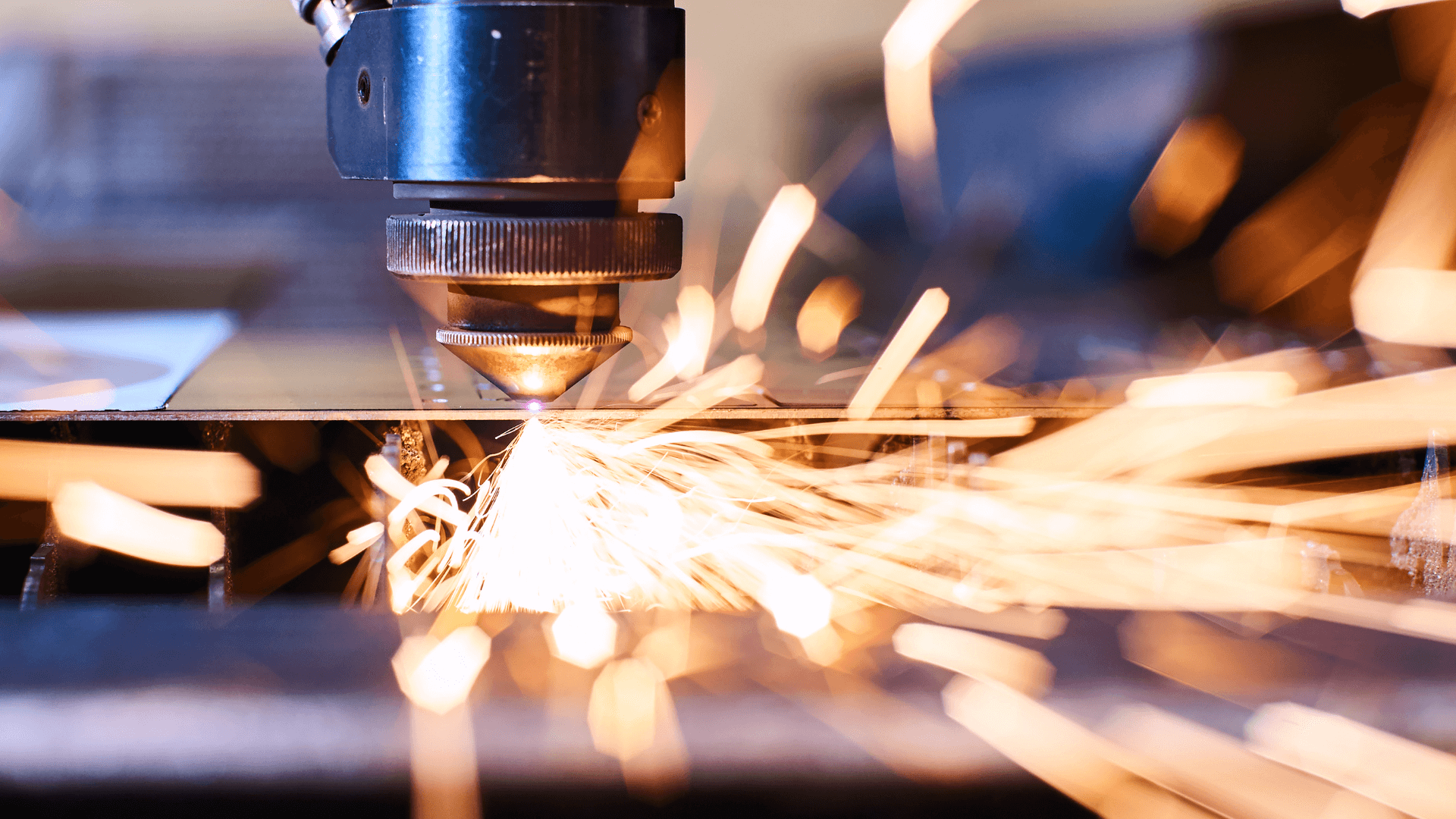

Traditionelle Schneidsysteme basieren auf festen Parametern – Druck, Geschwindigkeit, Temperatur oder Gasfluss. Doch in der Realität ändern sich Materialbeschaffenheit, Werkstücktemperatur und Umgebungsbedingungen ständig. Hier setzt die KI von Novo AI an: Sie überwacht den Schneidprozess in Echtzeit, erkennt Abweichungen vom Sollwert und reagiert sofort.

Durch kontinuierliches maschinelles Lernen werden Muster erkannt, die auf potenzielle Qualitätsprobleme hinweisen – etwa unregelmäßige Schnittkanten, thermische Verformungen oder ungleichmäßige Schnittgeschwindigkeiten. Diese Echtzeit-Diagnose verhindert fehlerhafte Teile, bevor sie entstehen.

Das System analysiert Millionen von Datensätzen aus Sensoren, Kameras und Prozessdaten. So lernt es, zwischen akzeptabler und kritischer Abweichung zu unterscheiden und trifft automatisierte Anpassungen – ohne Eingriff durch den Bediener. Das Ergebnis: gleichmäßige, reproduzierbare Schnittergebnisse bei minimalem Ausschuss.

Datenbasierte Prozessoptimierung: Vom Schnitt zur Erkenntnis

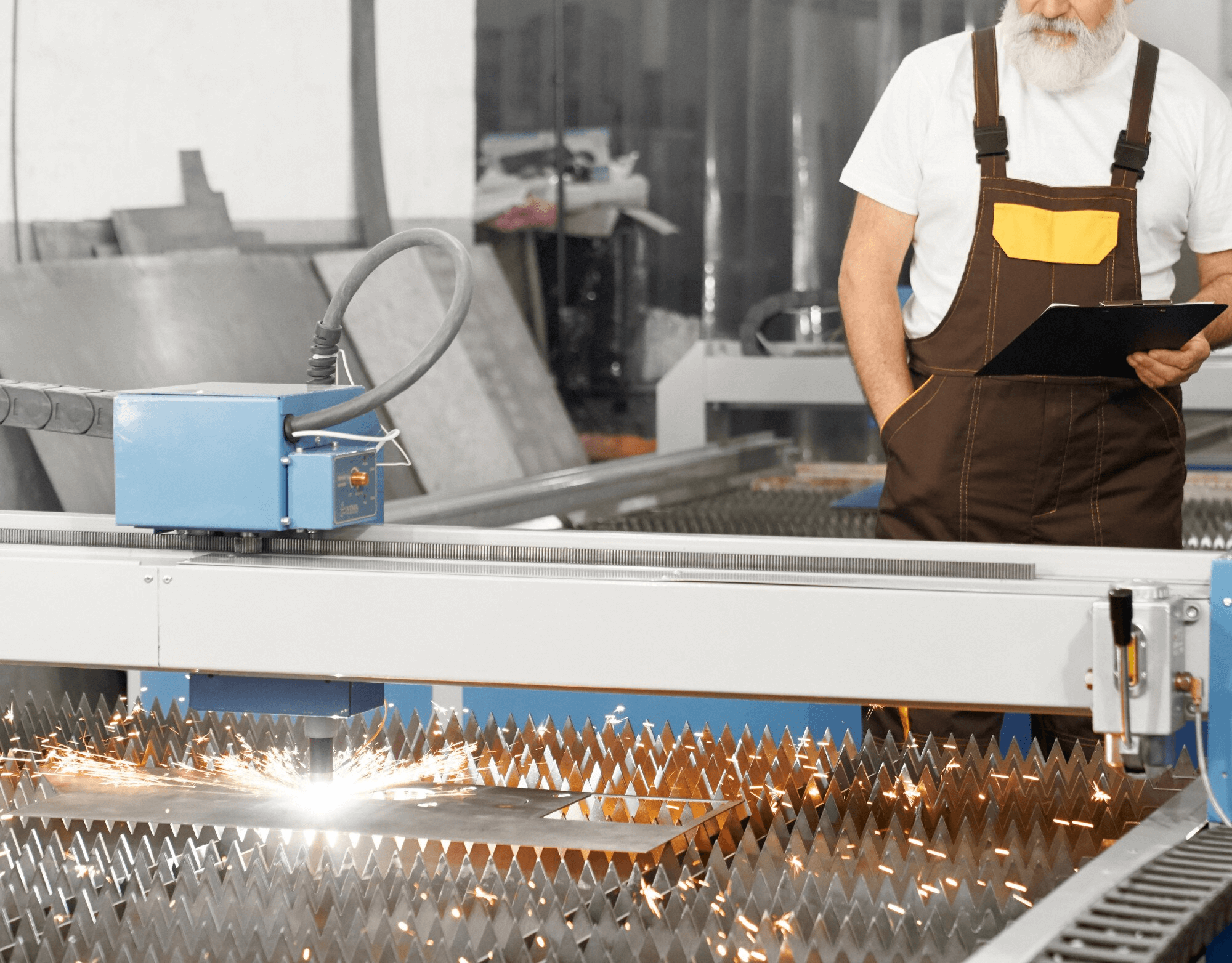

Die Maschinendatenanalyse ist der Schlüssel zur Qualitätssicherung in der modernen Fertigung. Novo AI kombiniert Schneidparameter mit Energieverbrauch, Temperaturverlauf, Vibrationsprofilen und Maschinenzuständen. Aus diesen Informationen entsteht ein vollständiges Prozessbild, das Schwachstellen aufzeigt und gezielte Verbesserungen ermöglicht.

Ein Hersteller, der täglich hunderte Blechteile schneidet, kann so etwa erkennen, welche Maschinen besonders effizient arbeiten oder bei welchen Materialien erhöhte Nacharbeit auftritt. Diese datengetriebene Transparenz sorgt nicht nur für höhere Qualität, sondern auch für planbare Produktivität.

Unternehmen, die auf datenbasierte Qualitätssicherung setzen, berichten von bis zu 30 % weniger Ausschuss und einer signifikanten Steigerung der Energieeffizienz. Durch KI-gesteuerte Prozessoptimierung werden außerdem teure Maschinenstillstände reduziert – ein entscheidender Faktor, um in der globalen Konkurrenz zu bestehen.

Integration in bestehende Produktionssysteme

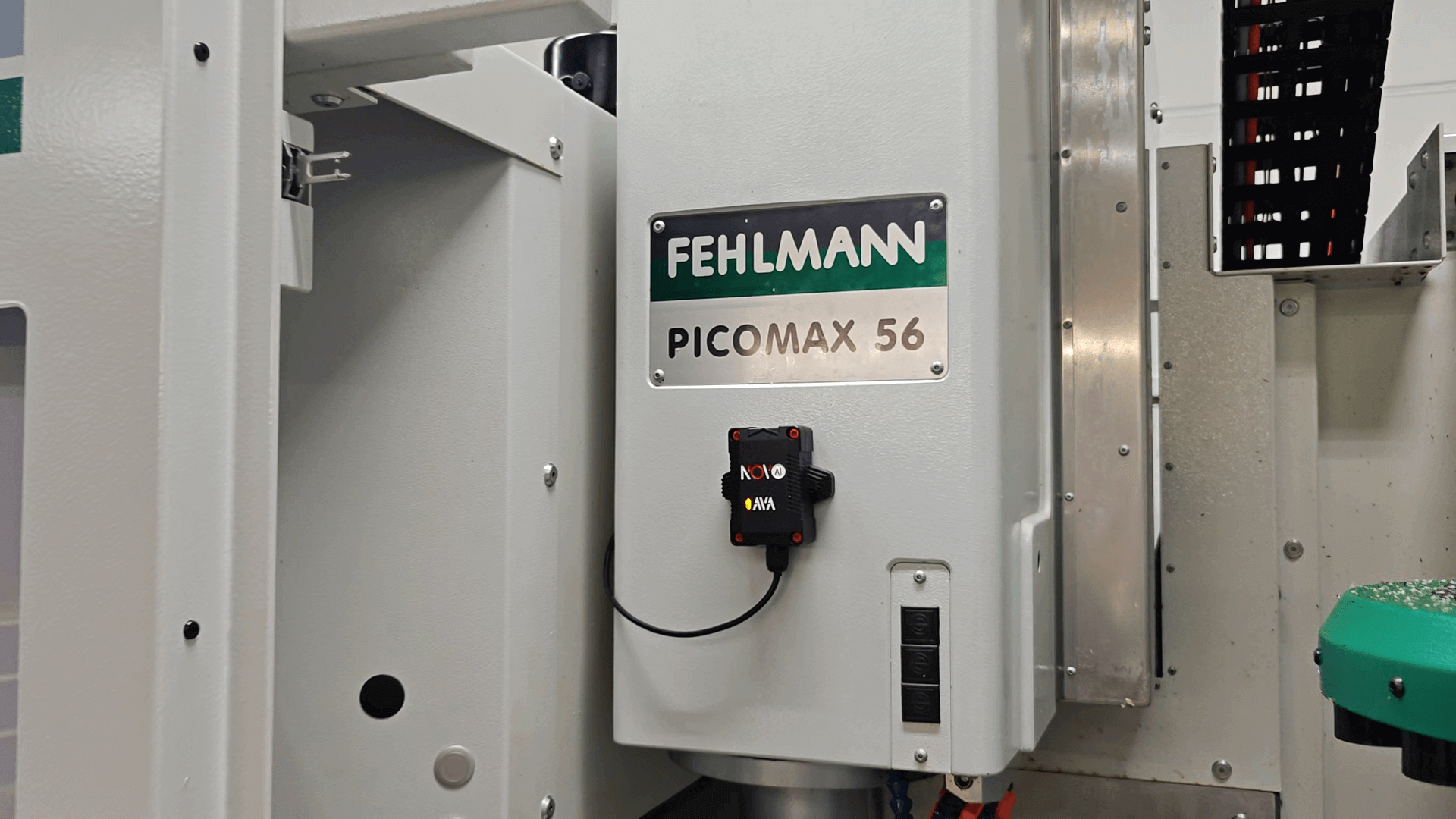

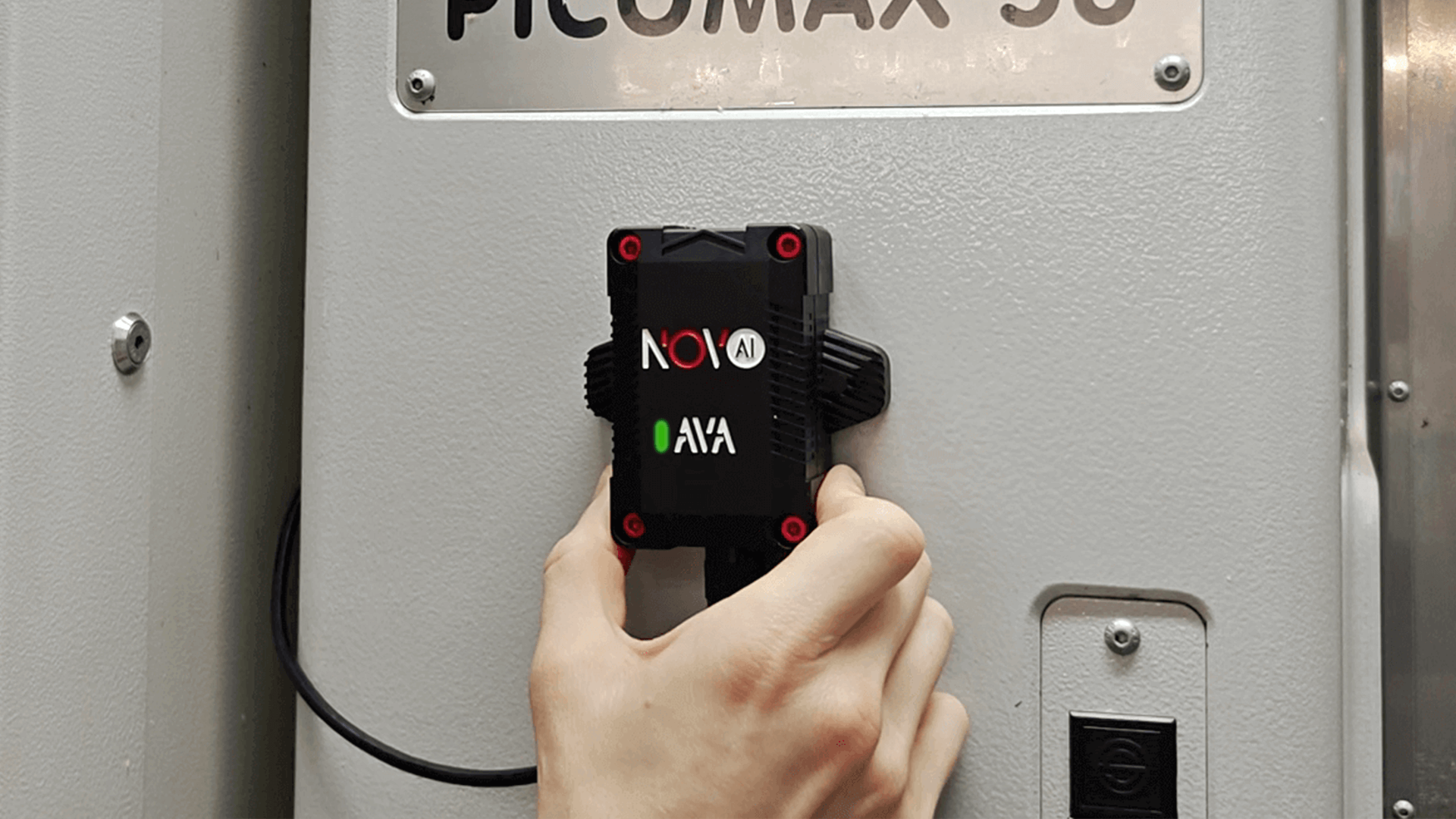

Die Implementierung neuer Technologien wird oft als komplex und teuer wahrgenommen. Novo AI beweist das Gegenteil. Die Plattform WatchMen lässt sich problemlos in bestehende Maschinenparks integrieren – unabhängig von Hersteller, Alter oder Steuerung.

Ob Laser-, Plasma-, Wasserstrahl- oder Brennschneiden: Die KI-Module von Novo AI arbeiten mit jeder Technologie und jedem Maschinentyp. Sensoren werden extern angebracht, sodass keine Eingriffe in die Steuerung oder Produktionssoftware notwendig sind.

Über offene Schnittstellen (APIs) kann das System direkt mit ERP- oder MES-Lösungen wie SAP, Infor oder proALPHA kommunizieren. Auf diese Weise fließen Echtzeitdaten nahtlos in betriebliche Entscheidungsprozesse ein. Fertigungsleiter erhalten Live-Einblicke in Maschinenauslastung, Energieverbrauch und Qualitätskennzahlen – und können sofort handeln, wenn ein Prozess ineffizient läuft.

Ein Beispiel für erfolgreiche ERP-Integration in der Fertigung liefert Industry of Things mit aktuellen Projekten aus der Industrie 4.0.

Vernetzte Qualitätssicherung entlang der Lieferkette

In der modernen Fertigung endet Qualitätssicherung nicht an der Maschine. Novo AI ermöglicht es, Daten entlang der gesamten Liefer- und Wertschöpfungskette zu nutzen.

Durch die zentrale Datenerfassung wissen Zulieferer und Auftraggeber jederzeit, ob Teile den Spezifikationen entsprechen. So lassen sich Lieferzeiten, Nacharbeit und Reklamationen erheblich reduzieren. KI-Modelle erkennen zudem Abweichungen im Materialverhalten oder bei externen Partnern, bevor sie zu Qualitätsproblemen führen.

Diese Form der vernetzten Qualitätssicherung schafft Vertrauen zwischen Partnern und erhöht die Transparenz im gesamten Produktionsnetzwerk – ein entscheidender Wettbewerbsvorteil für Unternehmen, die auf Präzision und Nachhaltigkeit setzen.

Nachhaltigkeit durch intelligente Schneidstrategien

Ein oft unterschätzter Aspekt der Qualitätssicherung ist die Nachhaltigkeit. Präziseres Schneiden bedeutet weniger Materialabfall, weniger Energieverbrauch und längere Lebensdauer der Maschinen.

Novo AI analysiert den gesamten Energieverbrauch jedes Schneidvorgangs und identifiziert Bereiche, in denen sich Energieeffizienzpotenziale heben lassen. Etwa durch optimierte Schnittpfade, angepasste Geschwindigkeit oder intelligentes Vorheizen des Materials.

Durch die Kombination von Qualitäts- und Energieanalysen entsteht ein messbarer Mehrwert: geringere Betriebskosten, geringerer CO₂-Ausstoß und nachhaltigere Produktion. Diese Erkenntnisse fließen direkt in neue KI-Modelle ein, die den Schneidprozess kontinuierlich verbessern.

Die Rolle von KI in der zukünftigen Schneidtechnologie

Die Zukunft der Schneidprozesse liegt eindeutig in der Kombination aus Automatisierung, KI und datengetriebener Entscheidungsfindung. Während traditionelle Systeme reaktiv arbeiten, agieren KI-basierte Plattformen wie Novo AI proaktiv: Sie erkennen potenzielle Probleme, bevor sie entstehen.

In der vernetzten Smart Factory der Zukunft wird jede Schneidanlage Teil eines digitalen Ökosystems sein. Qualitätssicherung bedeutet dann nicht mehr nur Kontrolle am Ende des Prozesses, sondern kontinuierliche Optimierung in jeder Sekunde des Produktionszyklus.

KI wird zur Grundlage eines selbstoptimierenden Fertigungssystems, in dem Maschinen miteinander kommunizieren, voneinander lernen und autonom Verbesserungen umsetzen.