Was, wenn der Sensor, den Sie heute montieren, sich innerhalb weniger Monate amortisiert? Hochwertige Maschinendaten — erfasst, vorverarbeitet und kontextualisiert durch KI — liefern schneller verwertbare Verbesserungen als zusammengebastelte DIY-Vernetzungen und Excel-Logs. Der Unterschied zwischen verrauschten, lückenhaften Protokollen und kuratierten Maschinendaten ist Produktivität: klarere Alarme, weniger Fehlalarme und schnellere Ursachenfindung. Für Entscheider im deutschen Mittelstand lautet die zentrale Frage nicht mehr, ob man Daten sammelt, sondern wie man verlässliche Maschinendaten so gewinnt, dass Analysen daraus handlungsfähige Empfehlungen erzeugen.

Warum DIY-Maschinendaten scheitern

Viele kleine und mittlere Betriebe versuchen, Maschinendaten mit PLC-Taps, manuellen Einträgen und Excel zusammenzukratzen. Dieses Vorgehen liefert häufig nur Teilmengen, in denen kritische Ereignisse wie Mikrostops oder Energie-Spitzen fehlen. Ohne synchronisierte Zeitstempel wird aus dem Zusammenhang zwischen Spindelstopp und nachgelagertem Ausschuss schnell eine Vermutung. Solche Lücken erzeugen blinde Flecken für Bediener und Analytiker und erschweren eine verlässliche OEE-Messung.

Die Qualität der Maschinendaten entscheidet, weil KI-Modelle und Auswertungen konsistente Eingaben benötigen. Fehlende Zyklen, unterschiedliche Abtastraten oder Protokollinkompatibilitäten führen dazu, dass Modelle schlechtere Vorhersagen liefern oder Daten sogar verwerfen. DIY-Ansätze fehlen häufig Edge-Vorverarbeitung, Sicherheitsmechanismen und standardisierte Daten-Schemata — das macht Skalierung teuer und fehleranfällig. Die versteckten Wartungskosten — Custom-Skripte, Connector-Updates und Excel-Workarounds — übersteigen die Hardwareersparnis oft schon im ersten Jahr.

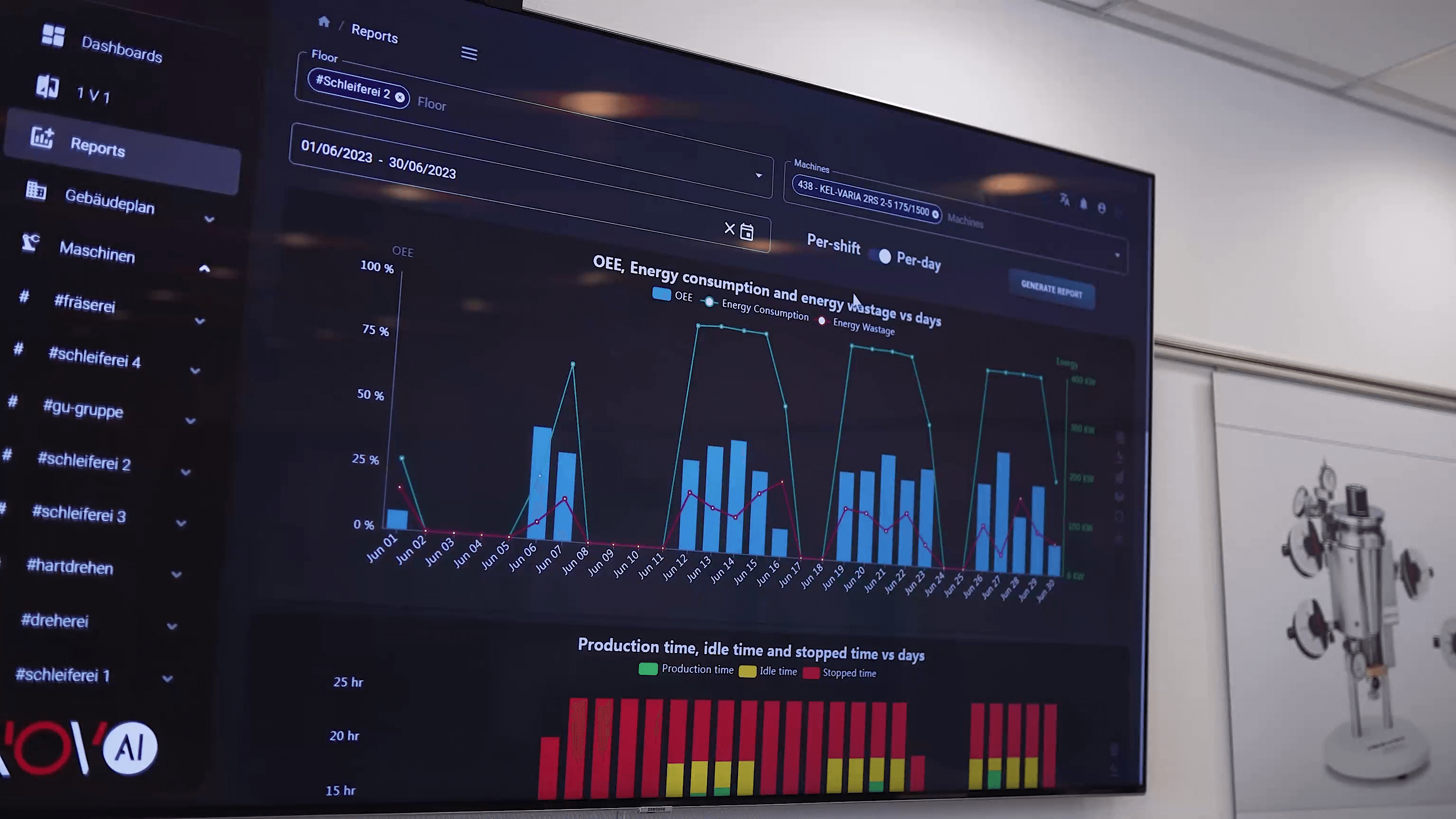

Echtzeit-Maschinendaten

Die Echtzeit-Maschinendatenerfassung ist heute ein zentraler Bestandteil moderner Industrie-4.0-Strategien. Sie ermöglicht es Unternehmen, sämtliche Produktionsprozesse kontinuierlich zu überwachen, zu verstehen und datenbasiert zu optimieren. Mit KI-gestützten Systemen wie denen von Novo AI werden Signale, Vibrationen, Energieflüsse und Prozessdaten direkt an der Maschine erfasst und in Echtzeit analysiert. Die künstliche Intelligenz erkennt Muster, Anomalien und Abweichungen, die auf Ineffizienzen, Fehlbedienungen oder technische Probleme hinweisen. Dadurch lassen sich Ausfallzeiten frühzeitig verhindern, Energieeinsparungen erzielen und Produktionsprozesse stabilisieren. Im Gegensatz zu klassischen Überwachungssystemen liefert die KI-basierte Maschinendatenerfassung nicht nur Rohdaten, sondern verwertbare Erkenntnisse – objektiv, präzise und sofort umsetzbar. So entsteht eine neue Qualität an Transparenz, Effizienz und Steuerbarkeit in der industriellen Fertigung.

Retrofitting zahlt sich aus

Retrofitting ist der pragmatische Weg für Mittelstands-Betriebe, die Maschinen nicht austauschen können. Moderne Retrofit-Module sind maschinenagnostisch: Sie koppeln an Altsteuerungen an, lesen elektrische Signaturen aus und bringen Edge-Computing in die Maschine. Praxisbeispiele und Projekte zeigen, dass dieser Ansatz die OEE deutlich heben kann; vereinzelt wurden OEE-Werte von rund 30 % auf etwa 60 % gesteigert, indem versteckte Stillstände eliminiert und Zyklen optimiert wurden.

Ein Retrofit bewahrt den laufenden Betrieb und reduziert Implementierungsrisiken. Statt mehrwöchiger PLC-Migrationen lassen sich Sensor-Module in geplanten Schichten installieren und innerhalb weniger Stunden validierte Maschinendaten liefern. Je schneller die Erfassung standardisiert ist, desto eher können Analysen Engpässe aufdecken, etwa eine unterperformende Presse, die nachgelagerte Puffer füllt. Für viele Werkstätten ist diese schnelle Umsetzung der Unterschied zwischen einem stagnierenden Projekt und sichtbarem ROI.

2.1 Praktisches Beispiel

In einem deutschen Blechbearbeitungsbetrieb wurden zwölf Pressen mit KI-fähigen Sensoren nachgerüstet; binnen drei Monaten sanken ungeplante Stillstände um rund 25 %. Das System erfasste Drehmomentabweichungen, die die vorhandenen SPS-Signale nicht lieferten, sodass Techniker verschlissene Lager frühzeitig tauschen konnten, bevor ein Totalausfall auftrat. Zusätzlich verringerte sich die Zykluszeit-Varianz um etwa 15 %, was die Planungstiefe verbesserte und Lieferzusagen stabilisierte.

2.2 Pilotaufbau

Ein Retrofit-Pilot sollte einfach und messbar konzipiert sein. Beginnen Sie mit einer Linie mit bekannten Schwachstellen, definieren Sie Basis-KPIs (OEE, MTTR, Energie pro Teil) und wählen Sie ein kurzes Messfenster von 60–90 Tagen. Priorisieren Sie Linien, bei denen schnelle Erfolge sichtbar sind, damit Stakeholder engagiert bleiben. Nehmen Sie eine Kontrollcharge auf, um Vorher-Nachher-Vergleiche zu ermöglichen und saisonale Effekte auszuschließen.

Während des Piloten sollten Edge-Vorverarbeitung und lokale Dashboards vorhanden sein, damit Techniker sofort auf Erkenntnisse reagieren können. Ein Pilot, der innerhalb der Testphase klar weniger Stopps oder geringeren Energieverbrauch zeigt, schafft die Grundlage für eine skalierte Einführung und die Freigabe weiterer Knoten.

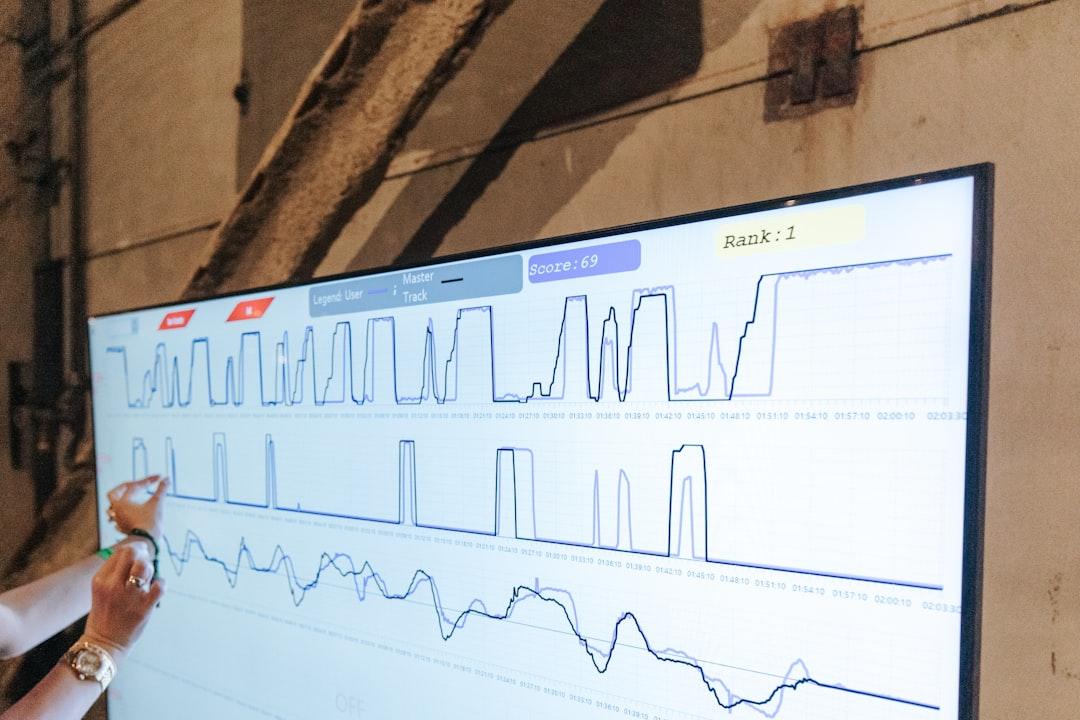

Qualität der Maschinendaten

Mehr Maschinendaten sind nicht automatisch bessere Erkenntnisse. Kuratierte, synchronisierte und vorverarbeitete Maschinendaten verbessern Modellgenauigkeit und mindern Fehlalarme. Analysten wie McKinsey und Fraunhofer belegen, dass digitale Performance-Management-Initiativen oft zweistellige Durchsatzverbesserungen und reduzierte Stillstandszeiten erzielen – der Schlüssel ist jedoch zuverlässige Eingabedaten.

Edge-Vorverarbeitung behebt viele Qualitätsprobleme: Sie vereinheitlicht Abtastraten, kennzeichnet Ereignisse, filtert Rauschen und verschlüsselt sensible Daten lokal. Diese lokale Verarbeitung ist gerade für europäische Hersteller wichtig, die Datensouveränität und Latenz berücksichtigen müssen, da so Rohdaten nicht unnötig in Drittanbieter-Clouds gelangen. Sauber vorverarbeitete Daten reduzieren den Trainingsaufwand von Modellen und liefern schneller verwertbare Vorhersagen.

Hochwertige Maschinendaten entlasten darüber hinaus Analysten: Statt Tage mit Datenbereinigung zu verbringen, können Ingenieure Ursachen analysieren und Prozesse verändern. Das Ergebnis sind schnellere Zykluszeit-Optimierungen und effektivere kontinuierliche Verbesserungszyklen, bei denen Maßnahmen innerhalb weniger Tage mit Daten validiert werden.

Energie und Engpässe

Die Verknüpfung von Energieverbrauchsdaten mit Maschinendaten liefert schnelle Einsparungen. Wenn Energiespitzen Produktionszuständen zugeordnet werden können, lassen sich Heizzyklen verschieben oder Leerlaufverbräuche reduzieren. Branchenübersichten zeigen, dass digitale Strategien bei passender Analyse Stillstandszeiten um 30–50 % senken und den Durchsatz um 10–30 % steigern können (StartUs Insights, Fraunhofer, VDMA).

Engpässe erkennen Sie nur mit synchronisierten Maschinendaten über Linien hinweg. Wenn eine Verpackungsstation pro Minute zwei Zyklen verliert, müssen vorgelagerte Linien puffern oder anhalten. Hochauflösende Maschinendaten machen diese Flaschenhälse sichtbar, sodass gezielte Maßnahmen – zusätzliches Personal, mechanische Feinheiten oder Sequenzänderungen – messbare Verbesserungen bringen. Die Behebung eines einzigen Engpasses mit 5–10 % Mehrdurchsatz kann dieselbe Wirkung haben wie eine zusätzliche Schicht ohne zusätzliche Mitarbeiter.

Engpass-Management ist oft der kürzeste Weg zum ROI. Häufig gilt das Pareto-Prinzip: Wenige Maschinen verursachen den Großteil der Linienverluste. Konzentrieren Sie sich zuerst auf diese Maschinen und validieren Sie die Verbesserungen datenbasiert, bevor Sie größer skalieren.

Sicherheit und ROI

Datensicherheit und Compliance sind genauso wichtig wie Signalqualität. Bei vielen europäischen Herstellern senkt lokale Vorverarbeitung und Verschlüsselung das rechtliche Risiko und erhält die operative Kontrolle. Deloitte berichtet, dass 78 % der Führungskräfte mehr als 20 % ihres Verbesserungsbudgets in smarte Fertigung investieren, wobei Sicherheits- und Compliance-Aspekte mit eingeplant werden (Deloitte, 2025).

Abgesehen von rechtlichen Gesichtspunkten beeinflusst Sicherheit die Kosten: Ein sicheres, standardisiertes Retrofit reduziert den Gesamtbetriebskosten, weil weniger Zeit in die Fehlersuche bei individuellen Integrationen und Ad-hoc-Skripten fließt. Statt jeder Maschine eigene Connectoren und Excel-Makros zu pflegen, sorgt ein einheitlicher Sensor- und Edge-Stack für wiederholbare Deployments, die langfristig günstiger zu betreiben sind. Die Wiederholbarkeit verkürzt zudem Einarbeitungszeiten und erhöht die Anlagenverfügbarkeit über das gesamte Werk hinweg.

3 Schritte zum Skalieren

- Standardisieren Sie Sensorik und Edge-Stack innerhalb einer Fertigungszelle, um Wartung zu vereinfachen.

- Messen Sie Basis-KPIs und definieren Sie kurzfristige Ziele (30–90 Tage) für schnelle Erfolge.

- Formalisierten Sie Übergabeprozesse, damit Erkenntnisse zu Aktionen werden — Reparaturprotokolle, SOP-Aktualisierungen und Verantwortlichkeiten.

Skalierung erfordert außerdem Change-Management. Schulen Sie Techniker im Umgang mit Alarmen, beziehen Sie die Produktion in die Modellanpassung ein und dokumentieren Sie Entscheidungen. Wenn das Instandhaltungsteam versteht, warum ein prädiktiver Alarm wichtig ist und wie zu handeln ist, steigt der Nutzen: weniger Fehlalarme, schnellere Reparaturen und bessere Motivation.

Warum KI besser ist als DIY

KI auf Maschinendaten entdeckt Muster, die Menschen übersehen: subtile Drift, korrelierte Ereignisse oder Frühwarnsignale für Verschleiß. Fertige ML-Modelle führen bei rohen, verrauschten Daten oft zu vielen Fehlhinweisen. KI-Modelle, die auf kuratierten Retrofit-Feeds trainiert wurden, erkennen wiederkehrende Anomalien und priorisieren Eingriffe nach dem prognostizierten Ausfallrisiko.

Praktisch ergeben sich daraus prädiktive Alarme, die die MTTR reduzieren, automatisierte Anomalie-Triage und kontextuelle Empfehlungen, die Techniker direkt umsetzen können. Deloitte findet, dass viele Hersteller nach Einführung smarter Fähigkeiten Output und Ausschussraten verbesserten. Diese Produktivitätsgewinne bedeuten: weniger Eilaufträge, geringerer Ausschuss und stabilere Lieferperformance.

Das Gegenargument lautet: DIY ist kurzfristig günstiger. Die versteckten operativen Kosten — Pflege von Skripten, fragmentierte Datenmodelle, Sicherheitslücken und verpasste Events — führen jedoch häufig zu teuren Ausfällen. Moderne Lösungen wie die WatchMen-Plattform von Novo AI vereinfachen Erfassung und Analyse, sodass Ihre Teams Entscheidungen treffen, statt Debugging zu betreiben.

Umsetzungs-Checkliste

- Starten Sie mit einem Pilot an der problematischen Linie und definieren Sie Basis-KPIs.

- Nutzen Sie maschinen-agnostische Retrofittings für schnelle Standardisierung.

- Sorgen Sie für Edge-Vorverarbeitung zur Datenqualität und Datensouveränität.

- Wenden Sie KI-Modelle auf kuratierte Feeds an und messen Sie OEE vorher/nachher.

- Skalieren Sie mit klaren Zielen: Energie, Verfügbarkeit oder Durchsatz.

- Dokumentieren Sie SOPs, damit Erkenntnisse zu wiederholbaren Prozessen werden.

Der Weg nach vorn

Moderne Lösungen wie die WatchMen-Plattform von Novo AI vereinfachen die Erfassung und Analyse von Maschinendaten, damit Sie sich auf Entscheidungen statt auf Verkabelung und Datenbereinigung konzentrieren können. Die Belege sprechen für sich: Strukturierte, KI‑fähige Maschinendaten liefern schneller und verlässlicher Mehrwert als zusammengewürfelte DIY-Systeme und Tabellen.

Wenn Ihr Werk noch auf manuelle Logs und Ad-hoc-Sensorik setzt, planen Sie ein zielgerichtetes Retrofit-Pilotprojekt mit klaren Erfolgskriterien innerhalb von 90 Tagen. Eine gute Maschinendatenstrategie sammelt nicht alles, sondern die richtigen, hochwertigen Signale, damit Sie Ausfälle reduzieren, Energie sparen und die OEE steigern. Beginnen Sie klein und skalieren Sie konsequent.

References

- Deloitte: 2025 Smart Manufacturing Survey (PDF) - Ergebnisse zu Produktivitäts- und Implementierungseffekten (accessed: 2025-10-09)

- VDMA: Digitalisierung & Industrie 4.0 - Handlungsempfehlungen und Brancheninformationen für den Maschinenbau (accessed: 2025-10-09)

- Fraunhofer IPA: Studie Industrie 4.0 (IHK & Fraunhofer) - Umsetzungsfelder und Praxisbeispiele für den Mittelstand (accessed: 2025-10-09)

- Synctive: Maschinendaten – Erfassung und Nutzung - Praxisorientierte Beschreibung möglicher Datenarten und Anwendungsfälle (accessed: 2025-10-09)

- L-mobile: MDE – Maschinendatenerfassung - Grundlagen und Nutzen der MDE für Produktion und Planung (accessed: 2025-10-09)