Ihre Abkantpressen verdienen ein digitales Upgrade– ganz ohne Neuinvestition

Ihre Abkantpressen laufen – aber wissen Sie, wie effizient?

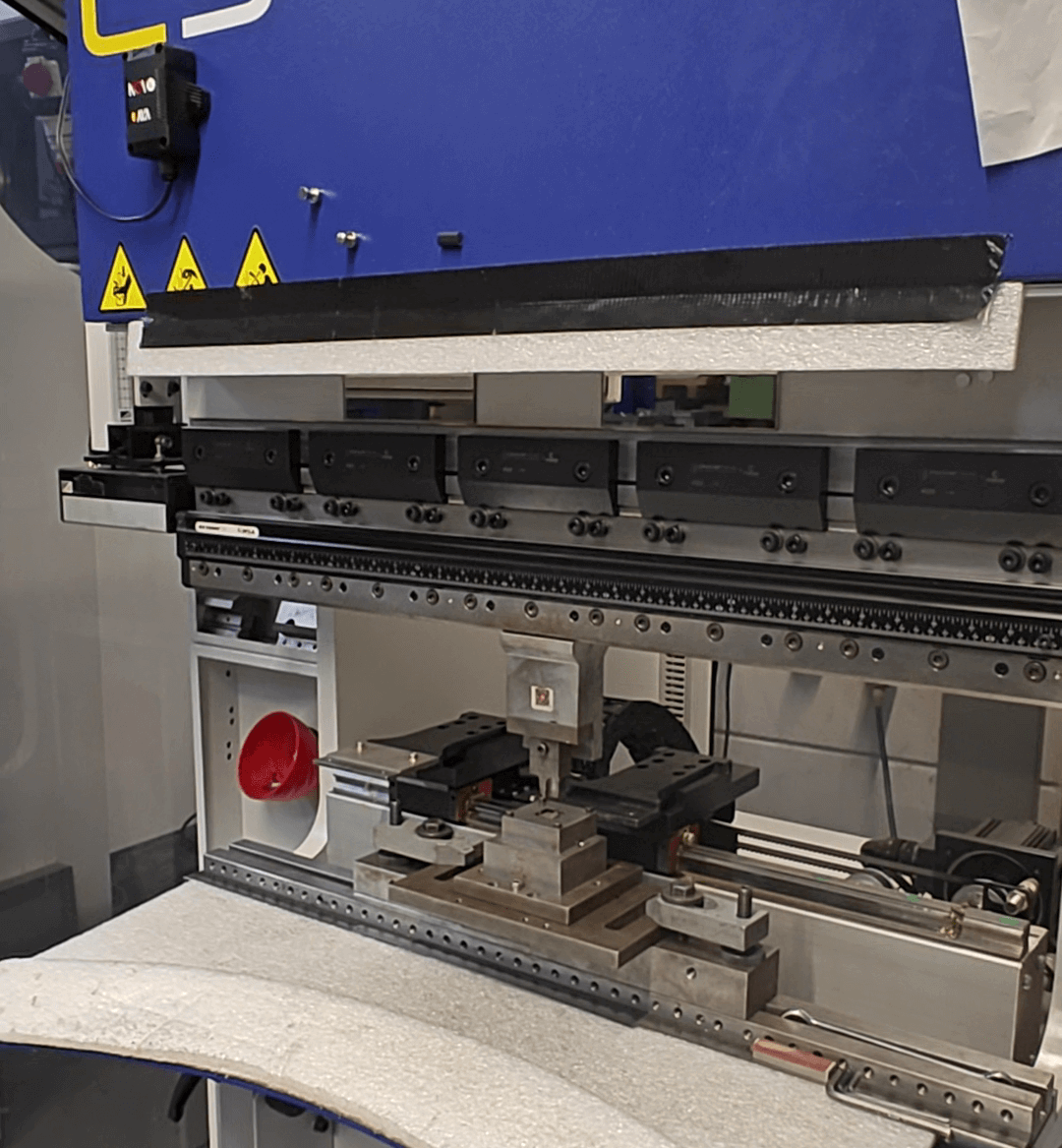

Ob von Trumpf, Bystronic, AMADA, SafanDarley, LVD, Durma, Baykal, Gasparini, Hämmerle, EHT, Jorns, CoastOne oder anderen – viele Produktionsbetriebe in Deutschland setzen noch immer auf bewährte, aber intransparente Abkantpressen verschiedenster Hersteller, Baujahre und Steuerungsgenerationen.

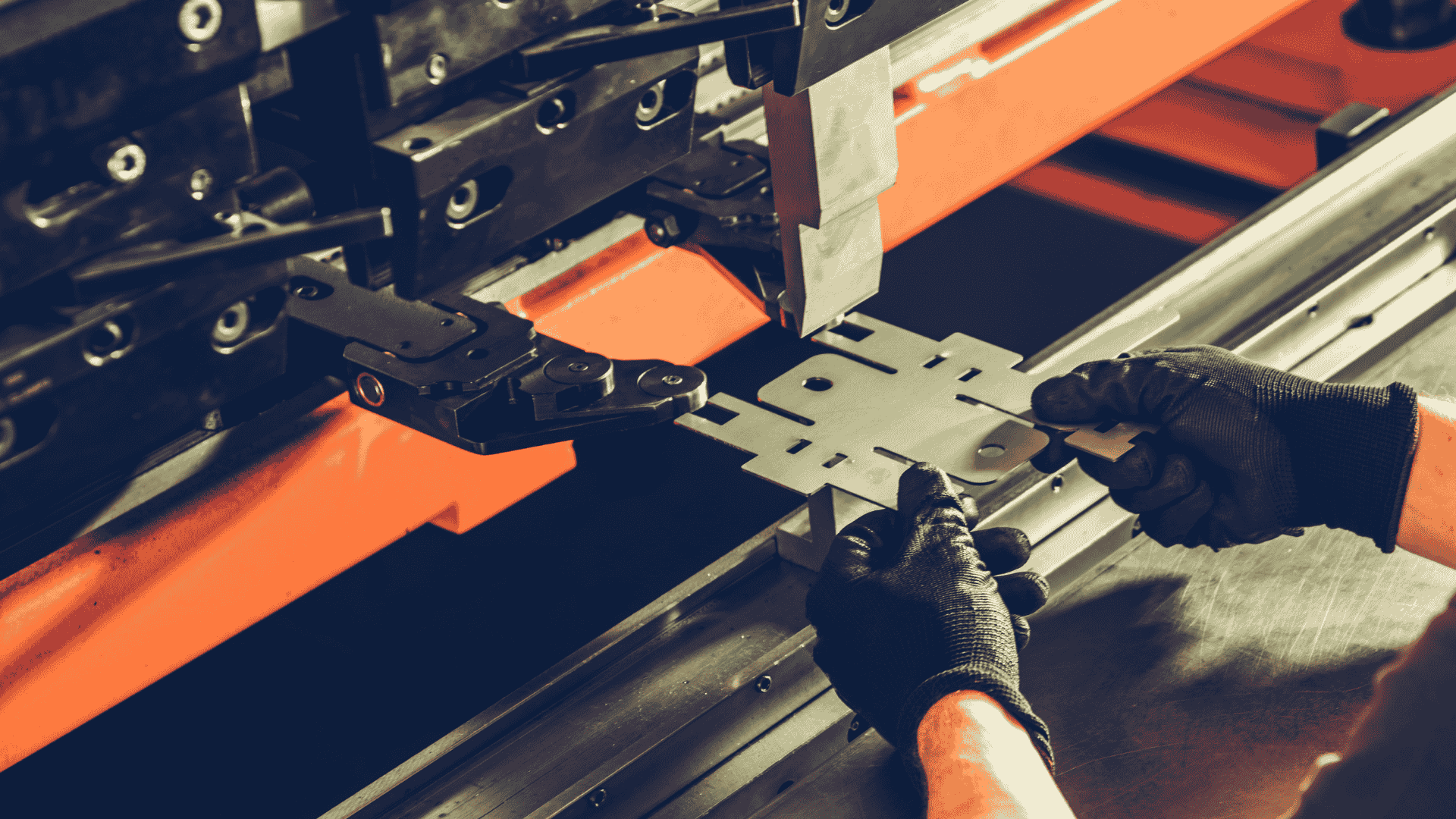

Die Maschinen kanten präzise – aber niemand weiß genau, wo Zeit verloren geht, wie effizient gearbeitet wird, oder wie viel Energie pro Biegevorgang verbraucht wird.

Gerade bei älteren hydraulischen Abkantpressen, aber auch bei elektrischen oder hybriden Systemen, fehlt oft die Datenbasis, um fundierte Entscheidungen zu treffen. Unterschiedliche Steuerungstypen, Taktzeiten und Maschinenkonfigurationen machen es scheinbar unmöglich, alle Anlagen zentral zu erfassen – doch genau hier setzt Novo AI an.

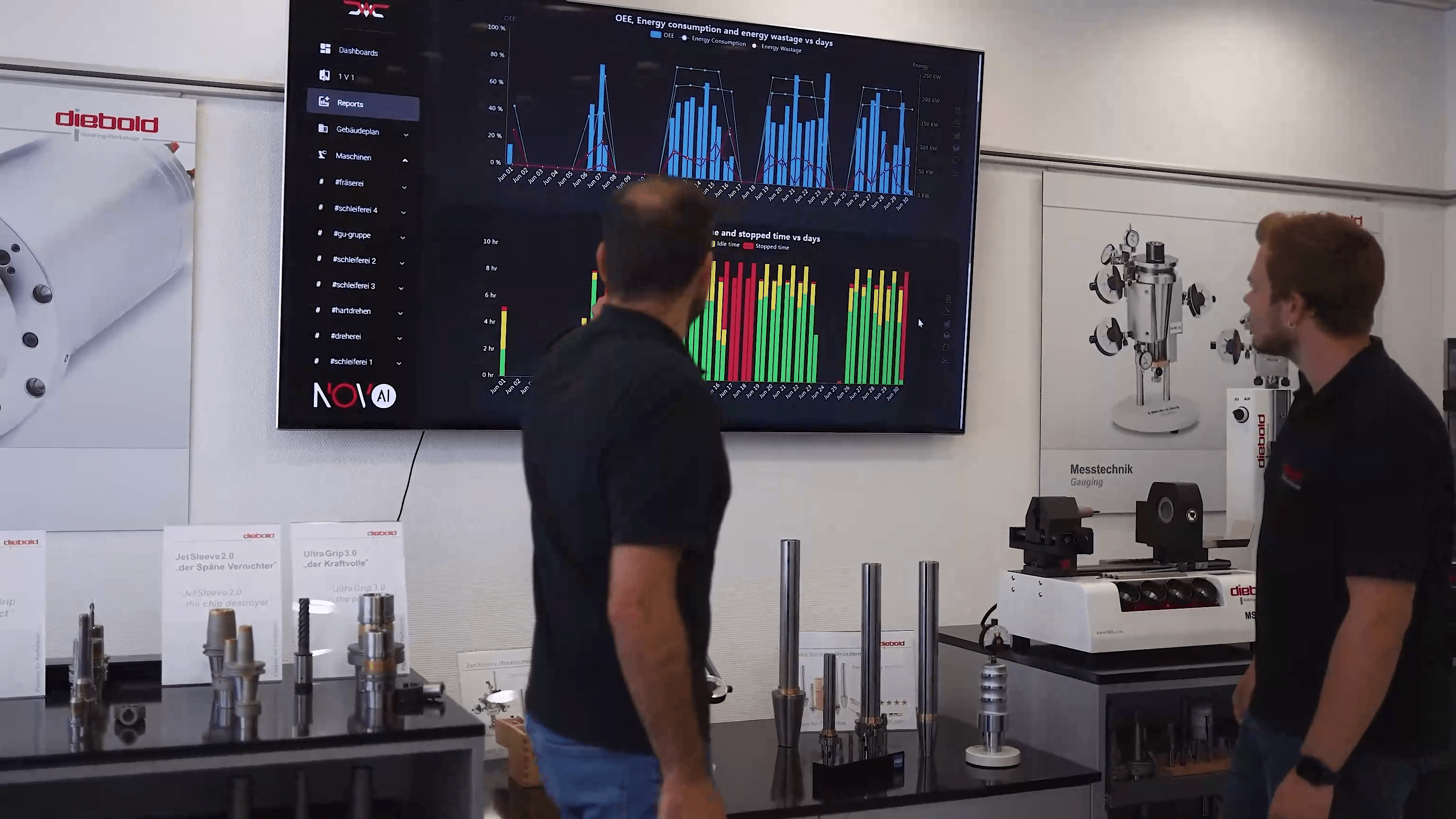

Mit dem KI-Sensorsystem und der WatchMen Plattform machen wir Ihre Abkantpressen digital sichtbar – in Echtzeit, herstellerunabhängig und ohne Eingriff in die Maschinensteuerung.

Unsere Lösung erfasst direkt an der Maschine:

Maschinenzustände (Produktiv, Rüstvorgang, Leerlauf, Stillstand)

Biegezyklen und Taktzeiten

Laufzeiten, Energieverbrauch & Biegehäufigkeit

Rüst- und Nachlaufzeiten sowie geplante Stopps

Egal ob eine hydraulische AMADA-Abkantpresse von 1995, eine vollelektrische Anlage von Bystronic, oder eine Hämmerle-Biegemaschine mit Sonderausstattung –

selbst 30 Jahre alte Maschinen lassen sich mit Novo AI schnell, sicher und mit sofortigem Nutzen digital aufrüsten – ganz ohne Produktionsunterbrechung.

Ihre Abkantpressen müssen nicht neu sein – sie müssen nur messbar besser werden.

Egal welches Baujahr, egal welcher Hersteller – wir rüsten Ihre Abkantpressen nach

Sie haben Abkantpressen von TRUMPF, AMADA, Bystronic, Durma, SafanDarley, LVD, Baykal, Gasparini, Hämmerle, EHT, Jorns, CoastOne, Prima Power, Yawei, Ermaksan, Cincinnati, HACO, Deratech, Schröder, Ermaksan, JFY, Yangli, VLB Group, Dener, Vimercati, Dimeco, IMAC, G.A.D.E., Bernardo, KNUTH, Stierli-Bieger, HEZINGER, BLEMA, Epple, Holzmann, BPR, STR, Danobat, Eisele, Colly, Schechtl, HACO-Kingsland, RICO, Beyeler (heute Bystronic), Pullmax, Pivatic, Darley, UZMA oder sogar nicht mehr existierenden Marken wie

RASI, Reinhard Klein, Vingriai, LVD-EHT, Hämmerle (heute Bystronic), Metallkraft, Biegetechnik Müller oder MUBEA im Einsatz?

Vielleicht sogar eine bunte Mischung aus verschiedenen Baujahren, Steuerungstypen oder Maschinenlängen? Kein Problem.

Mit Novo AI können Sie all diese Maschinen einfach, sicher und schnell nachrüsten – ohne teure Umbauten und ohne Eingriffe in die Maschinensteuerung.

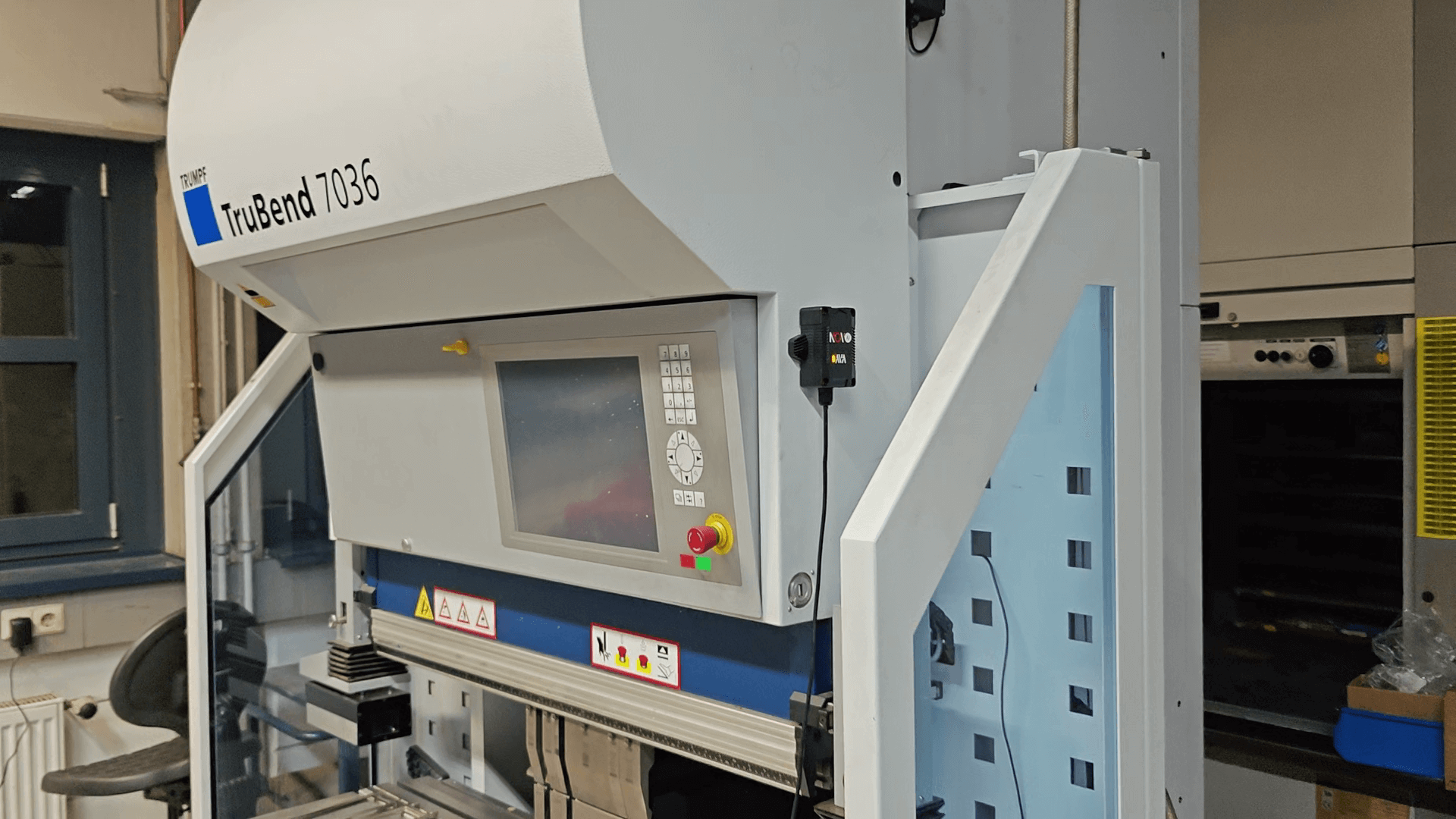

Unsere KI-Sensoren werden außen an der Maschine angebracht – unabhängig vom Typ, Zustand oder Baujahr. Sie erfassen hochauflösende Vibrations- und Akustikdaten sowie den Energieverbrauch direkt an der Maschine und senden diese in Echtzeit an unsere zentrale WatchMen Plattform – oder auf Wunsch direkt in Ihr bestehendes ERP-System.

Ob es sich um eine hydraulische AMADA-Abkantpresse, eine elektrische Bystronic-Maschine, ein robustes Serienmodell von Durma oder ein 30 Jahre altes Einzelstück von Hämmerle handelt:

Wir machen jede Abkantpresse sichtbar und vergleichbar – herstellerübergreifend, rückwirkend und ganz ohne IT-Know-how auf Ihrer Seite.

Ihr Maschinenpark wird zum digitalen Biegesystem – einheitlich, effizient und zukunftssicher.

Schnelle & einfache Nachrüstung – auch ohne IT-Team

Viele Betriebe stehen vor der gleichen Herausforderung:

„Wir haben keine IT-Abteilung und unsere Mitarbeitenden sind keine Digitalisierungsexperten – wie soll das funktionieren?“

Die Antwort: Mit Novo AI ist das kein Problem.

Unser KI-Sensor lässt sich innerhalb von 15 Minuten pro Abkantpresse installieren – ganz ohne Eingriff in die Maschinensteuerung und ohne spezielles Fachwissen.

Alles, was Sie dafür benötigen:

Einen freien Stromanschluss

Einen WLAN-Zugang oder LAN-Port

Der Sensor wird außen an der Maschine montiert – kein Öffnen, keine Verbindung zur Steuerung, keine Gefährdung der Garantie.

Nach der Montage überträgt der Sensor automatisch alle relevanten Daten an die zentrale WatchMen Plattform, wo Sie in Echtzeit erkennen, was Ihre Abkantpresse gerade leistet:

Was Ihre Abkantpresse gerade tut – live, messbar und sofort sichtbar.

Erfasste Maschinenzustände sind z. B.:

Produktiv (Biegevorgang aktiv)

Rüstvorgang (Werkzeugwechsel, Material einlegen)

Leerlauf (Maschine bereit, aber inaktiv)

Stillstand (ungeplant – z. B. durch Störung, Materialmangel)

Geplanter Stopp (Pause, Schichtwechsel, Reinigung)

Wartung oder Instandhaltung

Nachlaufphase / Rückfahrt des Oberbalkens

Einrichtbetrieb / Probeläufe

Energiesparmodus / Bereitschaft

Ganz gleich, ob es sich um eine manuelle Hämmerle-Abkantpresse aus den 90ern, eine hydraulische LVD-Presse oder eine vollelektrische Bystronic-Anlage handelt – die Nachrüstung funktioniert immer gleich einfach.

Und wenn es mal hakt?

Unser Team begleitet Sie persönlich – vor Ort oder per Remote-Support.

Sie brauchen keine Programmierkenntnisse und keine komplexe IT-Struktur.

✅ Kein Programmieren erforderlich

✅ Keine IT-Konfiguration notwendig

✅ Kein Risiko

Einfach nachrüsten, live messen – und sofort wissen, was Ihre Abkantpressen wirklich leisten.

Direkte Integration in Ihr ERP-System – für nahtlose Abläufe

Sie nutzen bereits ein ERP-System wie SAP, proALPHA, ABAS, Microsoft Dynamics, PSIpenta, Infor, Oxaion oder eine branchenspezifische Lösung für die Fertigung? Perfekt – denn genau dorthin gehören Ihre Maschinendaten aus der Bohrmaschine.

Mit Novo AI gelingt die Anbindung Ihrer Bohrmaschinen an das ERP-System einfach, sicher und effizient. Unsere Plattform WatchMen ist von Grund auf offen und flexibel konzipiert:

✅ Integration per API oder standardisierten ERP-Connectoren

✅ Automatische Übertragung von Maschinenzuständen, Zyklus- und Energiedaten

✅ Kompatibel mit Ihrer bestehenden Infrastruktur – keine komplexen Anpassungen nötig

✅ Optional: Zusammenarbeit mit Ihrem IT-Dienstleister oder ERP-Partner

Sobald unser KI-Sensor an Ihrer Bohrmaschine installiert ist, erfasst und sendet er in Echtzeit alle relevanten Daten an WatchMen – vom aktuellen Maschinenzustand bis zur zyklusgenauen Auswertung. Diese Daten lassen sich nahtlos in Ihr ERP-System integrieren, zum Beispiel für:

Fertigungsrückmeldungen direkt vom Shopfloor

Produktivitätsauswertungen auf Bauteilebene

Kostenrechnung und Nachkalkulation

Energieverbrauchs- und Nachhaltigkeitsberichte (CO₂)

Live-Kennzahlen für Ihre Fertigungsleitung oder Planung

Sie entscheiden, welche Daten wohin, in welcher Tiefe und wie häufig übertragen werden.

Wir beraten Sie individuell und setzen die ERP-Anbindung praxisnah mit Ihnen oder Ihrem externen Partner um – maßgeschneidert für Ihre bestehende IT-Umgebung.

Ihre Bohrmaschinen liefern damit endlich mehr als nur Drehzahlen – sie liefern wertvolle Einblicke für Ihr gesamtes Unternehmen.

Vertrauen schaffen – Abkantpressen im Blick, Menschen im Fokus

Digitale Transparenz ist heute die Grundlage jeder modernen Produktion, wirft jedoch häufig berechtigte Fragen auf:

„Was genau wird erfasst? Wer sieht die Daten? Und geht es hier um Kontrolle?“

Bei Novo AI steht die Verbesserung Ihrer Maschinenleistung und Produktionsprozesse im Mittelpunkt – nicht die Überwachung von Mitarbeitenden.

Unser KI-Sensor liefert objektive Daten zu Maschinenlaufzeiten, Biegezyklen, Energieverbrauch und Taktabweichungen – ohne Eingriff in die Steuerung und ohne komplexe IT-Infrastruktur.

Viele Mitarbeitende in der Blechbearbeitung arbeiten mit Erfahrung, Routine und Bauchgefühl. Das funktioniert – bis plötzlich eine Abkantpresse stillsteht, der Takt abbricht oder ein Teil reklamiert wird. Häufig fehlt in diesen Momenten die eine entscheidende Information, um sofort die richtige Entscheidung treffen zu können.

Genau hier unterstützt WatchMen. Die Plattform zeigt in Echtzeit, was an der Abkantpresse passiert – transparent, verständlich und sofort umsetzbar.

Mitarbeitende erkennen schneller, wo ein Problem entsteht, verstehen, warum eine Maschine im Leerlauf ist, sehen, welche Aufträge gerade wie effizient laufen und können ihre Arbeitsweise aktiv anpassen.

Führungskräfte erhalten ein Werkzeug, mit dem sie Abläufe objektiv analysieren, Entscheidungen auf Basis von Fakten treffen, Teams gezielter unterstützen und gemeinsam mit der Belegschaft konkrete Verbesserungsvorschläge umsetzen können.

👉 Die Daten zeigen Ursachen – nicht Symptome

👉 Sie machen Zusammenhänge sichtbar, die vorher im Verborgenen lagen

👉 Sie helfen, die richtigen Fragen zu stellen – nicht Schuldige zu suchen

Das schafft Vertrauen. Denn wenn alle im Team nachvollziehen können, wie ihre Arbeit zur Gesamtleistung beiträgt, entsteht ein starkes, faktenbasiertes Miteinander – ganz ohne Kontrollgefühl.

Die WatchMen Plattform entlastet statt zu belasten. Sie hilft, Stillstände zu vermeiden, Produktivität zu steigern – und vor allem: den Arbeitsalltag einfacher, strukturierter und transparenter zu gestalten.

Jetzt starten – ohne Risiko und mit klarer Kostenkontrolle

Der Einstieg in die digitale Maschinentransparenz mit Abkantpressen muss kein Großprojekt sein. Im Gegenteil: Mit Novo AI können Sie klein anfangen und sofort spürbare Effekte erzielen – ganz ohne hohen Investitionsdruck oder technisches Risiko.

Unsere Lösung ist modular und skalierbar.

Das bedeutet: Sie können mit nur einer Abkantpresse starten – ganz gleich ob TRUMPF, AMADA, Bystronic, Hämmerle oder LVD – und bereits mit einem einzigen KI-Sensor wertvolle Erkenntnisse über:

Laufzeiten und Stillstände

Rüst- und Leerlaufphasen

Energieverbrauch pro Zyklus

Takt- und Ausbringungsverhalten

gewinnen.

Ihre Vorteile beim Einstieg mit Novo AI:

✅ Geringe Einstiegskosten durch Pilotprojekte

Unsere Startpakete sind speziell für die Nachrüstung einzelner Maschinen ausgelegt – ohne langfristige Bindung und ohne Risiko.

✅ Förderprogramme verfügbar

Wir prüfen mit Ihnen gemeinsam, ob Sie regionale oder bundesweite Digitalisierungsförderungen in Anspruch nehmen können – inklusive Unterstützung bei der Antragstellung und technischen Projektbeschreibung.

✅ Flexibles Wachstum nach Ihrem Tempo

Sobald Sie den Nutzen erkennen, können Sie Ihre Nachrüstung schrittweise auf weitere Maschinen ausdehnen – mit klarer Struktur, transparenten Kosten und anpassbarem Rollout-Plan.

Viele unserer Kunden berichten schon nach wenigen Tagen über klare Aha-Momente:

Wo Biegezeiten nicht optimal abgestimmt sind, wo Maschinen im Leerlauf unbemerkt Energie verbrauchen, oder wo mit minimalen Anpassungen spürbare Effizienzsteigerungen möglich werden.

Dass Novo AI mit genau diesem Ansatz auch auf Veranstaltungen wie dem Produktionsleiter-Forum präsentiert wurde, unterstreicht das Vertrauen der Industrie in unsere Lösung.

Ihr Einstieg in die datengestützte Produktion mit Abkantpressen war noch nie so einfach – und so sicher.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!