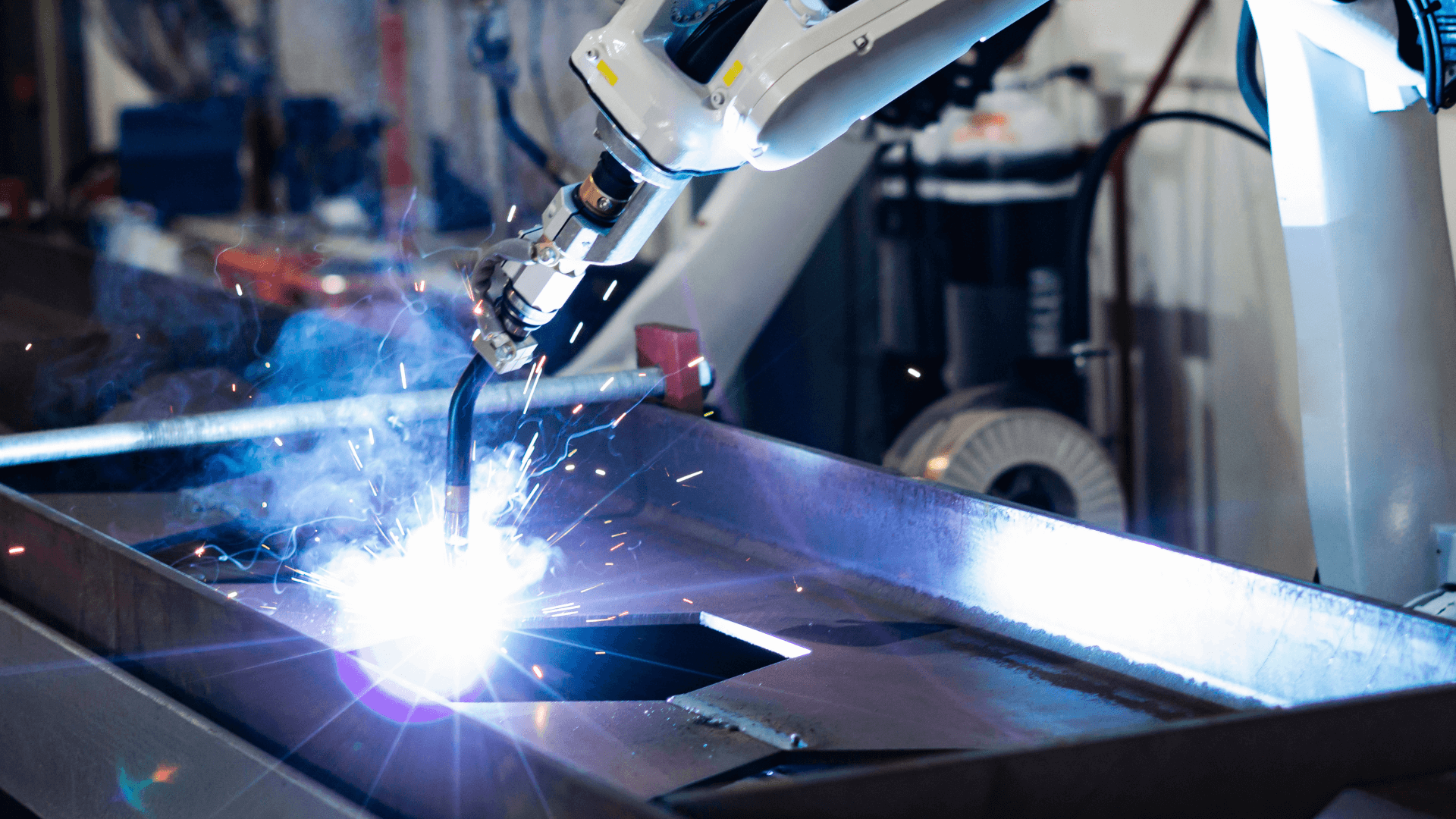

Ihre Schweißmaschinen verdienen ein digitales Upgrade– ganz ohne Neuinvestition

Ihre Schweißmaschinen arbeiten – aber wissen Sie, wie effizient sie wirklich sind?

Ob von Fronius, Lorch, EWM, Kemppi, ESAB, Rehm, Cloos, KUKA, Panasonic, SKS Welding Systems, Miller, Lincoln Electric oder anderen – viele Produktionsbetriebe in Deutschland setzen nach wie vor auf zuverlässige, aber intransparente Schweißmaschinen unterschiedlichster Hersteller und Baujahre.

Die Maschinen leisten gute Arbeit – doch niemand weiß genau, wo Zeit verloren geht, wie produktiv der Schweißprozess wirklich ist oder wie hoch der tatsächliche Energieverbrauch ausfällt.

Gerade bei älteren MIG/MAG-, WIG- oder Punktschweißanlagen fehlt die Datenbasis, um fundierte Entscheidungen zu treffen. Unterschiedliche Steuerungssysteme, Schweißverfahren oder Maschinengenerationen machen es scheinbar unmöglich, den gesamten Maschinenpark in einem System abzubilden – doch genau hier setzt Novo AI an.

Mit dem KI-Sensorsystem und der WatchMen Plattform machen wir Ihre Schweißmaschinen transparent – in Echtzeit, herstellerübergreifend und ohne Eingriff in die Steuerungstechnik.

Unsere Lösung erfasst Zustände, Zyklen, Laufzeiten, Leerlaufzeiten und Stillstände direkt an der Maschine – von der automatisierten Roboter-Schweißzelle von KUKA über die klassische MIG/MAG-Anlage von EWM bis zur mobilen WIG-Schweißmaschine von Fronius.

Selbst 30 Jahre alte Geräte werden so digital aufgerüstet – einfach, schnell und mit sofortigem Nutzen.

Ihre Schweißmaschinen müssen nicht neu sein – sie müssen nur messbar besser werden.

Egal welches Baujahr, egal welcher Hersteller – wir rüsten Ihre Schweißmaschinen nach

Sie setzen Schweißmaschinen von Fronius, Lorch, EWM, ESAB, Kemppi, Cloos, Rehm, SKS Welding Systems, KUKA, Panasonic, Miller, Lincoln Electric, Migatronic, OTC Daihen, TELWIN, Dalex, CEA, Technolit, Helvi, Orbitalum, Oerlikon, Heron, TBi, Dinse, Carl Cloos, Saf-Fro, Cebora, Ideal-Werk, Fessmann, Hürner, Weco, Kjellberg, KEMPER, Böhler Welding, Soyer, Merkle, Elektra Beckum, Mennekes, Bavaria Schweißtechnik oder sogar nicht mehr existierenden Marken wie Elektrodenwerk Bad Liebenwerda, Stürmer, Weltronic, ESM Schweißtechnik oder Thyssen Schweißtechnik ein?

Vielleicht betreiben Sie eine Mischung verschiedenster Generationen, Verfahren (MIG, MAG, WIG, Punkt, Plasma) und Automatisierungsgrade – vom tragbaren WIG-Gerät über klassische Stromquellen bis hin zu vollautomatisierten Roboter-Schweißzellen?

Kein Problem. Mit Novo AI können Sie all diese Schweißsysteme einfach, sicher und schnell nachrüsten – ohne teure Umbauten und ohne Eingriff in die Steuerung.

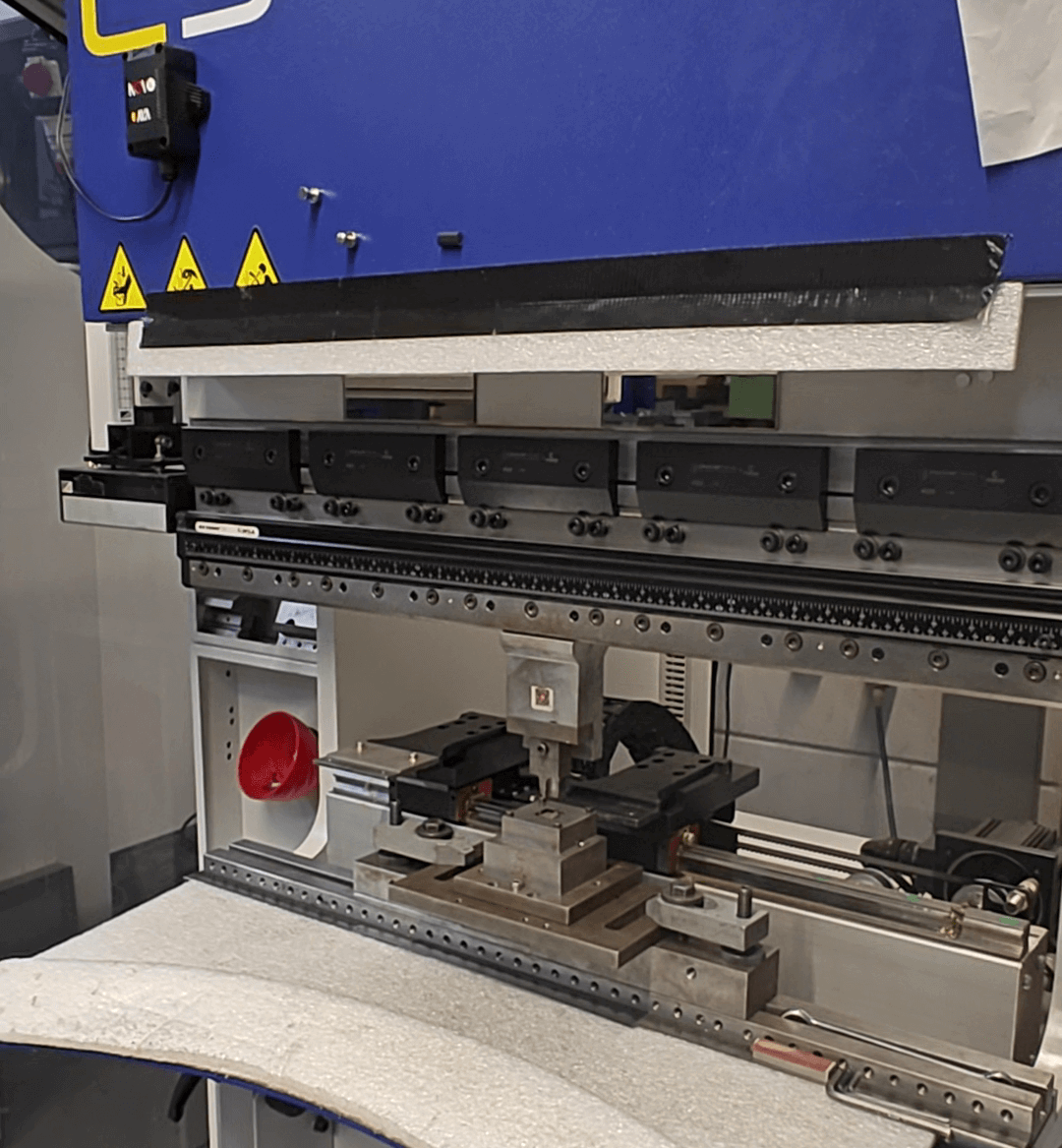

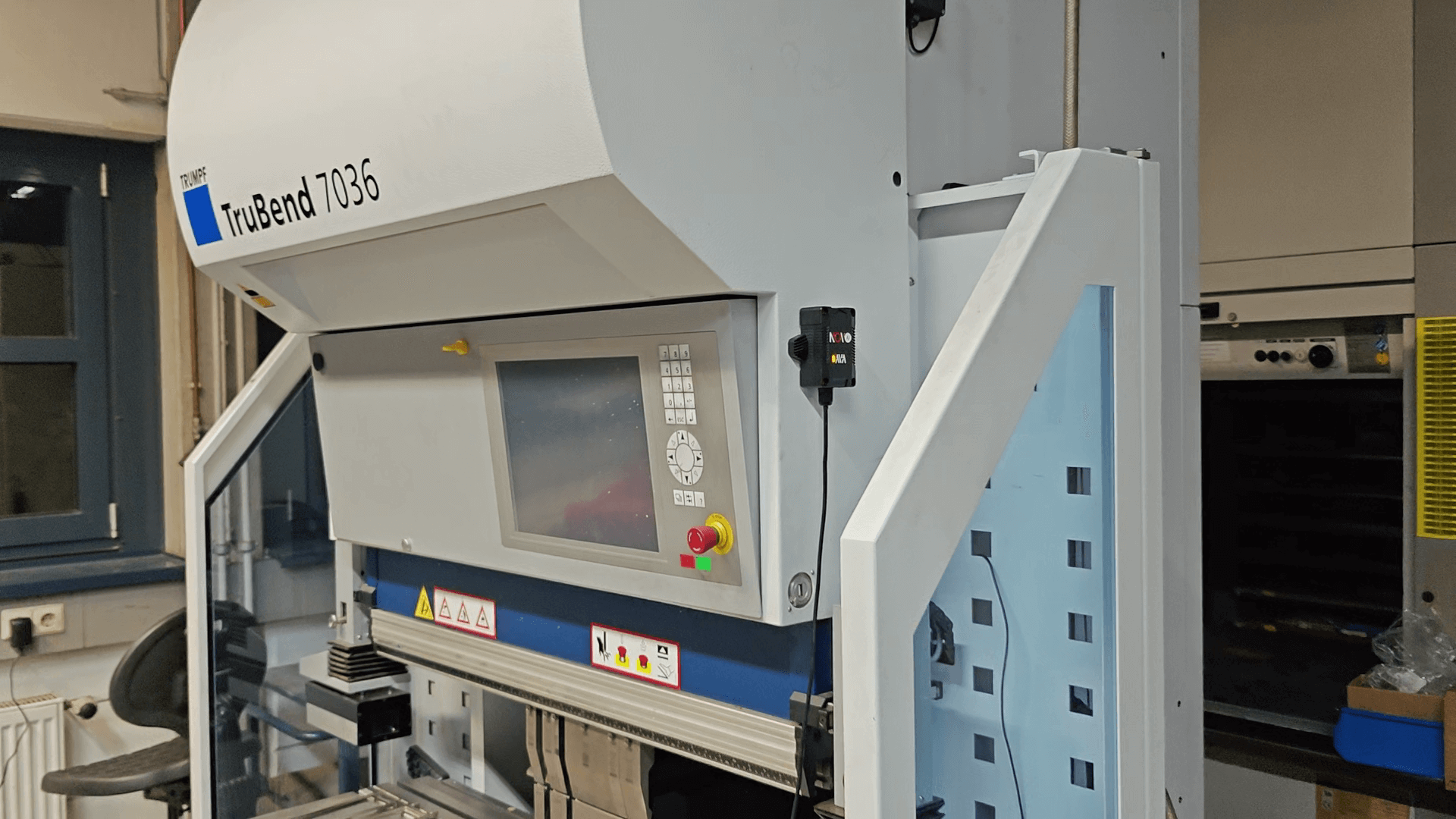

Unsere KI-Sensoren werden außen an der Schweißmaschine angebracht – unabhängig von Baujahr, Zustand oder Typ. Sie erfassen hochpräzise Vibrations- und Akustikdaten sowie den Energieverbrauch direkt an der Maschine und übertragen diese in Echtzeit an die zentrale WatchMen Plattform – oder optional direkt in Ihr bestehendes ERP- oder MES-System.

Ob eine automatisierte Roboterschweißzelle von KUKA, ein mobiles WIG-Schweißgerät von Fronius, eine Pulsschweißmaschine von Lorch oder ein überholtes Seriengerät von EWM – wir machen jede Schweißmaschine sichtbar und vergleichbar – herstellerunabhängig, rückwirkend und ohne IT-Aufwand auf Ihrer Seite.

Ihr Maschinenpark wird zum digitalen Schweißsystem – einheitlich, energieeffizient und zukunftssicher.

Schweißmaschine, Schweissmaschiene, Schweissgerät, Punktschweißanlage, Laserschweißmaschine, Schutzgasschweißer – Hersteller wie Fronius, Trumpf, KUKA, EWM oder CLOOS können mit Novo AI Systemen nachgerüstet werden, um Schweißzyklen, Energieverbrauch und Betriebszeiten digital sichtbar zu machen.

Schnelle & einfache Nachrüstung – auch ohne IT-Team

Viele Betriebe mit Schweißmaschinen stehen vor der gleichen Herausforderung:

„Wir haben keine IT-Abteilung und unsere Mitarbeitenden sind keine Digitalisierungsexperten – wie soll das funktionieren?“

Die Antwort: Mit Novo AI ist das kein Problem.

Unser KI-Sensor lässt sich in weniger als 15 Minuten pro Schweißmaschine installieren – ohne Eingriff in die Steuerung, ohne Spezialwissen und ohne Risiko für bestehende Garantien.

Alles, was Sie dafür benötigen:

✅ Einen Stromanschluss

✅ Einen WLAN-Zugang oder LAN-Port

Der Sensor wird einfach außen an der Schweißmaschine angebracht –

kein Öffnen, keine Verbindung zur Steuerung, keine Beeinträchtigung der Funktionalität.

Danach läuft alles automatisch:

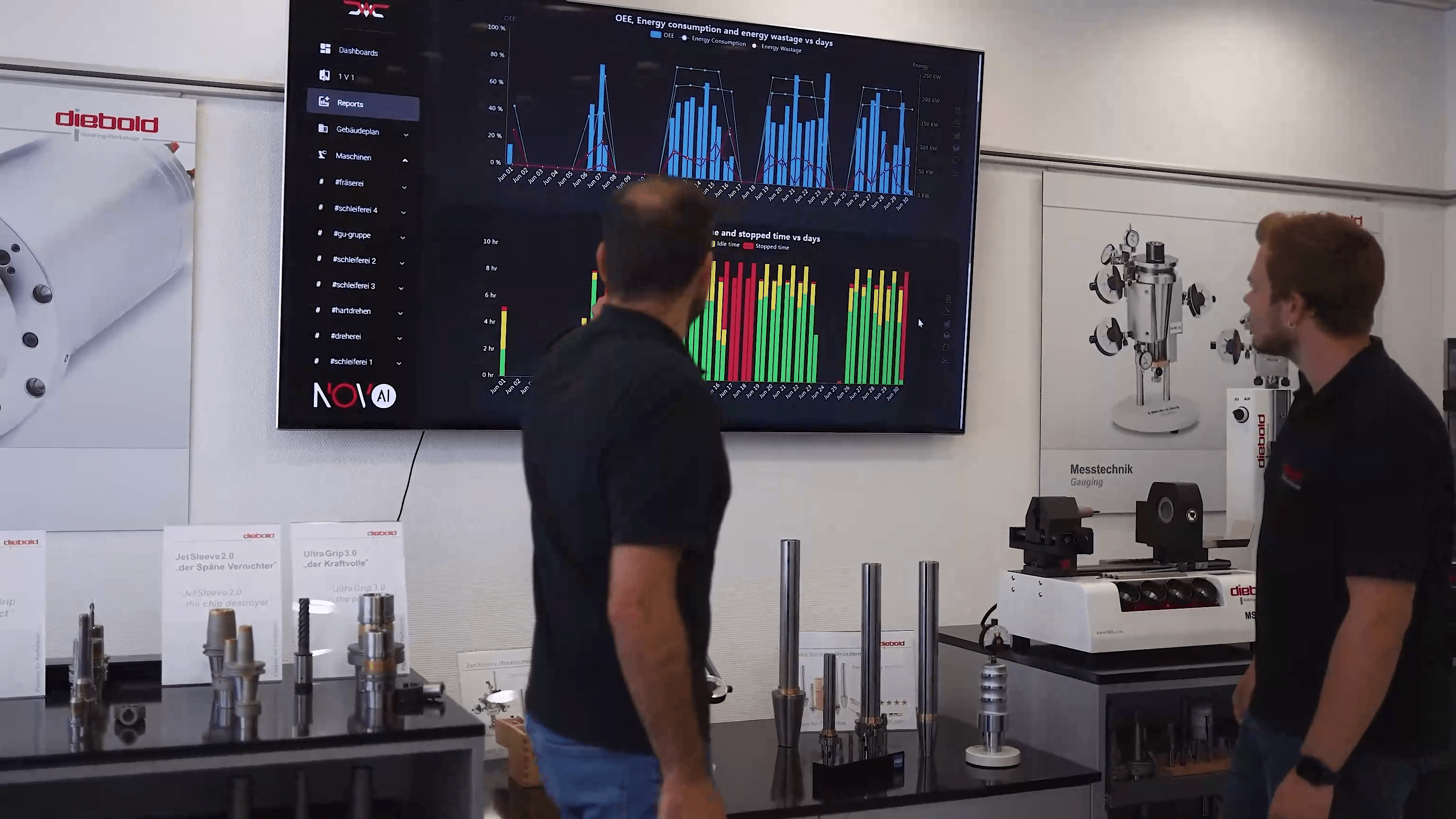

Der Sensor überträgt die erfassten Betriebs- und Energiedaten in Echtzeit an unsere zentrale WatchMen Plattform. Dort sehen Sie sofort:

👉 Was Ihre Schweißmaschine gerade macht – live und übersichtlich.

Erfasste Zustände sind z. B.:

Produktiv (Schweißprozess läuft)

Rüstvorgang (z. B. Brennerwechsel, Werkstückeinspannung)

Leerlauf (bereit, aber ohne Auslösung)

Ungeplanter Stillstand (z. B. Drahtvorschubfehler, Schutzgas leer)

Geplanter Stopp (z. B. Pause, Schichtende)

Wartung oder Instandhaltung

Nachlaufzeit / Kühlphase

Einrichtbetrieb / Testschweißung

Bereitschaftsmodus / Energiesparen

Egal ob Sie ein mobiles WIG-Schweißgerät von Fronius, eine automatisierte Anlage von KUKA oder eine klassische MIG/MAG-Stromquelle von Lorch nutzen – die Nachrüstung ist immer gleich einfach.

Und wenn’s mal hakt?

Wir sind für Sie da. Unser Team unterstützt Sie bei der Einrichtung – per Fernzugriff oder vor Ort.

Sie brauchen keine IT-Kenntnisse. Die Lösung funktioniert – auch wenn Sie bisher mit Papier und Excel gearbeitet haben.

✅ Kein Programmieren

✅ Keine IT-Konfiguration

✅ Kein Risiko

👉 Einfach starten – und sofort sehen, was Ihre Schweißmaschinen wirklich leisten.

Direkte Integration in Ihr ERP-System – für nahtlose Abläufe

Sie arbeiten bereits mit einem ERP-System wie SAP, proALPHA, ABAS, Microsoft Dynamics, PSIpenta, Infor, Oxaion oder einer branchenspezifischen Lösung? Perfekt – denn genau dort sollen Ihre Maschinendaten auch ankommen.

Mit Novo AI gelingt die Anbindung an Ihr ERP-System einfach und effizient. Unsere Plattform WatchMen wurde von Anfang an so entwickelt, dass sie offen und kompatibel ist:

✅ Anbindung per API oder standardisierten ERP-Connectoren

✅ Automatische Weiterleitung Ihrer Produktions-, Zustands- und Energiedaten

✅ Kompatibel mit bestehenden Infrastrukturen – ohne komplizierte Anpassungen

✅ Optional: Zusammenarbeit direkt mit Ihrem ERP-Dienstleister oder IT-Systemhaus

Sobald unser KI-Sensor an Ihrer Biegemaschine installiert ist, überträgt er in Echtzeit relevante Informationen an WatchMen – von der Taktzeit und dem Maschinenzustand bis zur Stillstands- und Zyklusanalyse. Diese Daten stehen auf Wunsch direkt in Ihrem ERP-System zur Verfügung, etwa für:

Auftrags- und Fertigungsrückmeldungen

Produktivitätsauswertungen

Nachkalkulation und Controlling

Energie- oder CO₂-Berichte

Live-Dashboards für Management oder Planung

Dabei bestimmen Sie, welche Daten wohin fließen, in welcher Tiefe und mit welcher Frequenz. Wir beraten Sie individuell und setzen die ERP-Integration gemeinsam mit Ihrem Team oder externen Partnern um – praxisnah und abgestimmt auf Ihre vorhandene IT-Landschaft.

Vertrauen schaffen – Maschinen im Blick, Menschen im Fokus

Digitale Transparenz ist das Fundament jeder modernen Fertigung – doch sie wirft auch Fragen auf:

„Was wird genau erfasst? Wer sieht die Daten? Und geht es dabei um Kontrolle?“

Bei Novo AI steht nicht die Überwachung im Mittelpunkt, sondern die gezielte Verbesserung Ihrer Schweißprozesse.

Unser KI-Sensor liefert objektive Daten zu Laufzeiten, Zykluszeiten, Energieverbrauch, Taktabweichungen und mehr – ohne Eingriff in die Maschinensteuerung oder tiefgreifende Veränderungen am System.

Viele Mitarbeitende in der Fertigung arbeiten mit Erfahrung, Routine und Intuition. Das funktioniert – bis plötzlich eine Schweißmaschine stillsteht, der Takt aus dem Rhythmus gerät oder eine Schweißnaht reklamiert wird.

Was dann fehlt, ist oft eine einzige entscheidende Information, um sofort die richtige Entscheidung zu treffen.

Genau hier hilft WatchMen.

Unsere Plattform zeigt in Echtzeit, was auf der Werkbank passiert – transparent, intuitiv und zielgerichtet.

Ihre Mitarbeitenden auf dem Shopfloor können:

schneller erkennen, wo Störungen entstehen

nachvollziehen, warum eine Schweißmaschine im Leerlauf ist

sehen, welche Teile aktuell geschweißt werden – und wie effizient

ihre Arbeitsweise gezielt und proaktiv anpassen

Führungskräfte erhalten ein leistungsstarkes Werkzeug, mit dem sie:

Abläufe objektiv analysieren

Entscheidungen faktenbasiert treffen

Teams gezielter unterstützen

und Verbesserungspotenziale gemeinsam mit den Mitarbeitenden realisieren

👉 Die Daten zeigen Ursachen – nicht nur Symptome

👉 Versteckte Zusammenhänge werden sichtbar gemacht

👉 Es geht um Lösungsfindung – nicht um Schuldzuweisung

Und genau das schafft Vertrauen.

Denn wenn jeder im Team versteht, wie seine Arbeit zur Gesamtleistung beiträgt, entsteht ein echtes Miteinander – gestützt durch Fakten, nicht durch Bauchgefühl.

Die WatchMen Plattform entlastet statt zu belasten:

Sie hilft dabei, Stillstände zu vermeiden, Produktivität zu steigern –

und vor allem: den Arbeitsalltag an der Schweißmaschine einfacher, klarer und gerechter zu gestalten.

Jetzt starten – ohne Risiko und mit klarer Kostenkontrolle

Der Einstieg in die digitale Transparenz Ihrer Schweißmaschinen muss kein Großprojekt sein.

Im Gegenteil: Mit Novo AI starten Sie klein, effizient und risikofrei – und sehen sofort Wirkung, ohne hohen Investitionsdruck.

Unsere Lösung ist modular und skalierbar. Das bedeutet:

Sie können mit nur einer Schweißmaschine starten – ganz gleich ob von Fronius, Lorch, EWM oder Cloos – und die Effekte in Ihrer Produktion live erleben.

Schon ein einziger KI-Sensor liefert Ihnen wertvolle Einblicke in Betriebszeiten, Leerlaufphasen, Taktabweichungen und Energieverbrauch.

Ihre Vorteile beim Start:

✅ Geringe Einstiegskosten dank Pilotierung

Wir bieten smarte Einstiegspakete, die speziell auf den Test einzelner Maschinen ausgelegt sind – ohne langfristige Bindung, ohne Risiko.

✅ Förderprogramme & Unterstützung verfügbar

Wir prüfen gemeinsam, ob Sie regionale oder bundesweite Digitalisierungszuschüsse erhalten können – und unterstützen Sie aktiv bei Antragstellung und Projektplanung.

✅ Wachsen im eigenen Tempo

Sobald Sie die Vorteile erleben, können Sie Ihre Nachrüstung flexibel auf weitere Schweißplätze ausweiten – mit transparenter Kostenstruktur und einem abgestimmten Rollout.

Die meisten unserer Kunden berichten bereits nach wenigen Tagen über konkrete Aha-Momente:

👉 Wo Energie unbemerkt verloren geht

👉 Wo der Schweißtakt ins Stocken gerät

👉 Wo kleine Anpassungen große Wirkung entfalten

Dass Novo AI mit genau diesem Ansatz auch auf Veranstaltungen wie dem Produktionsleiter-Forum präsentiert wurde, unterstreicht das Vertrauen der Industrie in unsere Lösung.

Ihr Einstieg in eine datenbasierte Schweißfertigung war noch nie so einfach – und so sicher.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!