Fehlende Maschinendaten: Strategien und Lösungen

In der modernen Industrie sind Biegemaschinen das Rückgrat vieler Produktionsprozesse. Sie formen Metall, Aluminium oder Stahlbleche mit Präzision und Wiederholgenauigkeit – Tag für Tag, Schicht für Schicht. Doch in einer zunehmend datengetriebenen Fertigungswelt stellt sich eine zentrale Frage: Wie gut kennen Sie die Leistung Ihrer Biegemaschinen wirklich?

Die Antwort liegt in den Maschinendaten – den digitalen Fingerabdrücken jedes Produktionszyklus.

Maschinendaten als Schlüssel zur Effizienzsteigerung

Maschinendaten sind weit mehr als reine Zahlen oder Statusmeldungen. Sie zeigen, was tatsächlich in der Produktion passiert. Laufzeiten, Stillstände, Energieverbrauch, Werkzeugwechsel, Zykluszeiten oder Ausschussraten – all diese Informationen bilden die Basis für fundierte Entscheidungen in der Fertigung.

Ein kontinuierliches Monitoring dieser Daten ermöglicht es, Produktionsengpässe zu erkennen, ineffiziente Abläufe zu beseitigen und Ressourcen optimal zu nutzen. Studien von VDMA – Verband Deutscher Maschinen- und Anlagenbau belegen, dass Unternehmen durch gezielte Datenauswertung bis zu 25 % höhere Anlageneffizienz erreichen können.

In einem Umfeld, in dem Margen sinken und Lieferzeiten kürzer werden, ist die Fähigkeit, Maschinendaten in Echtzeit zu analysieren, kein Luxus mehr – sie ist eine Überlebensstrategie.

Von der Datenerfassung zur aktiven Prozesssteuerung

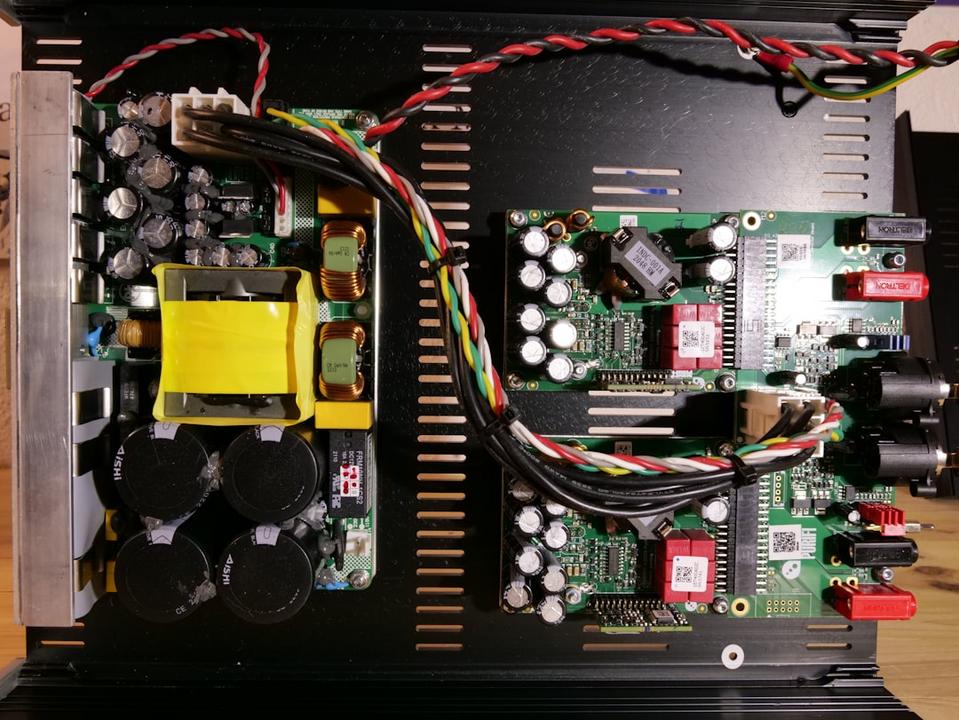

Die Erfassung von Maschinendaten ist der erste Schritt. Der wahre Wert entsteht jedoch erst durch die intelligente Nutzung dieser Daten. Moderne Biegemaschinen – oder nachgerüstete ältere Modelle – liefern heute über Sensoren und IoT-Schnittstellen kontinuierlich Statusinformationen.

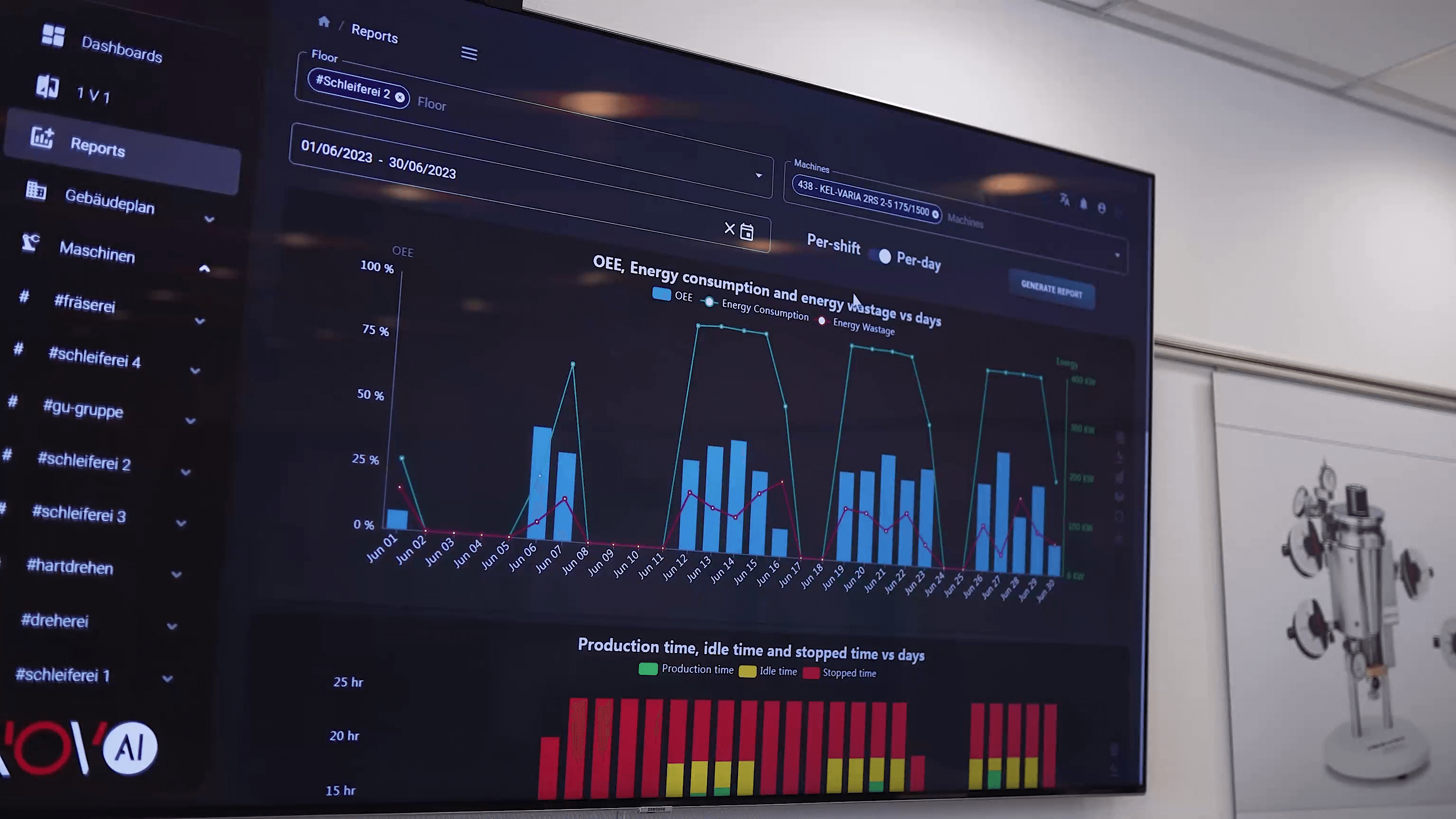

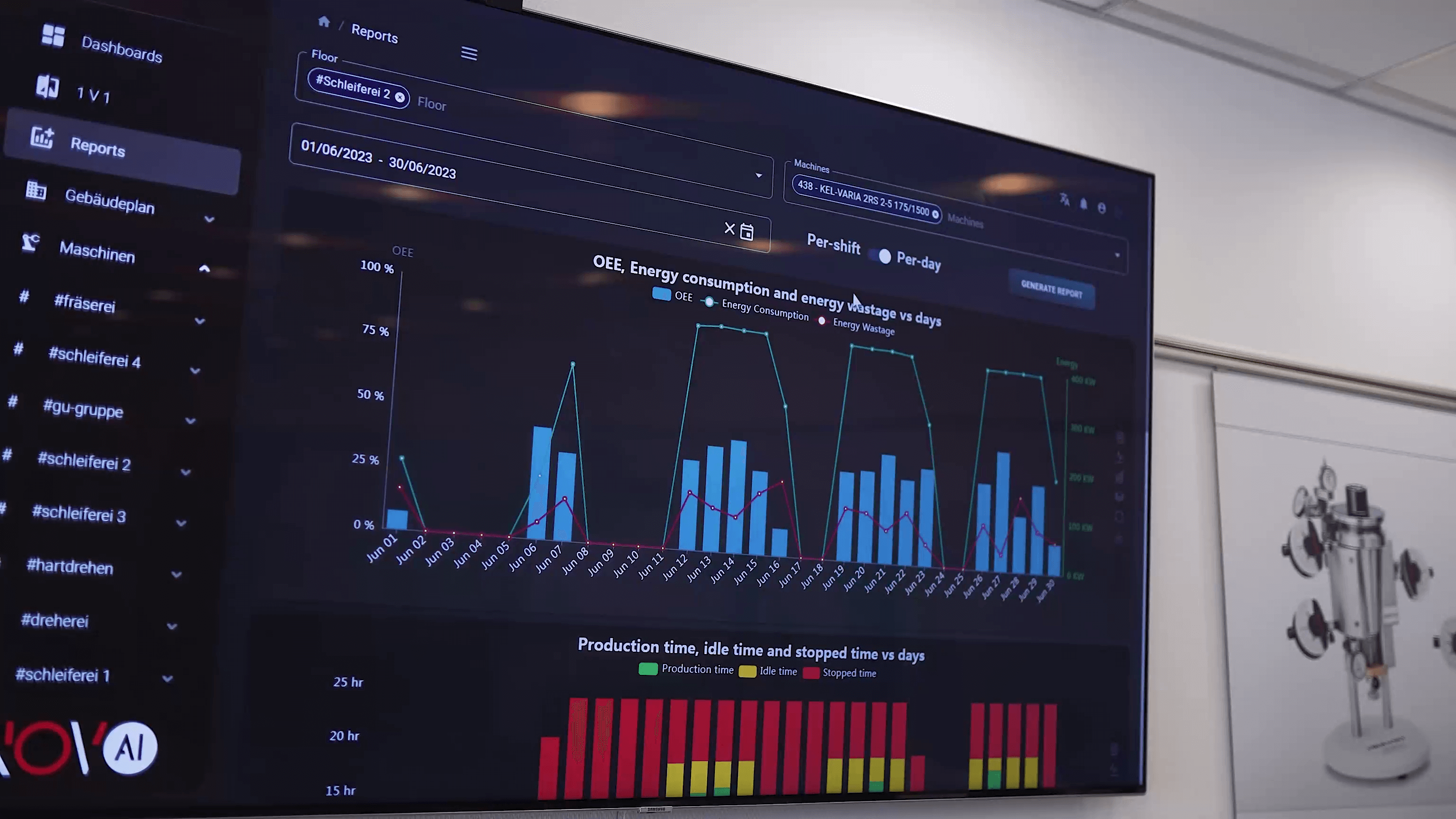

Diese Daten werden in zentralen Systemen gesammelt, korreliert und analysiert. Unternehmen, die Plattformen wie WatchMen von Novo AI oder andere industrielle Datenlösungen einsetzen, profitieren von einer transparenteren Produktion, automatisierten Reports und präziseren Leistungskennzahlen (OEE).

So kann beispielsweise der Energieverbrauch jeder Maschine sichtbar gemacht werden – und damit auch potenzielle Einsparpotenziale. Laut Fraunhofer IPA lassen sich durch datengestützte Produktionsüberwachung zwischen 10 % und 20 % Energieeinsparungen erzielen, ohne die Produktivität zu beeinträchtigen.

Vorausschauende Wartung: Stillstände vermeiden, bevor sie entstehen

Maschinendaten sind auch die Grundlage für Predictive Maintenance – also die vorausschauende Wartung. Statt Maschinen nach festgelegten Intervallen zu warten, werden sie anhand realer Zustandsdaten instand gehalten.

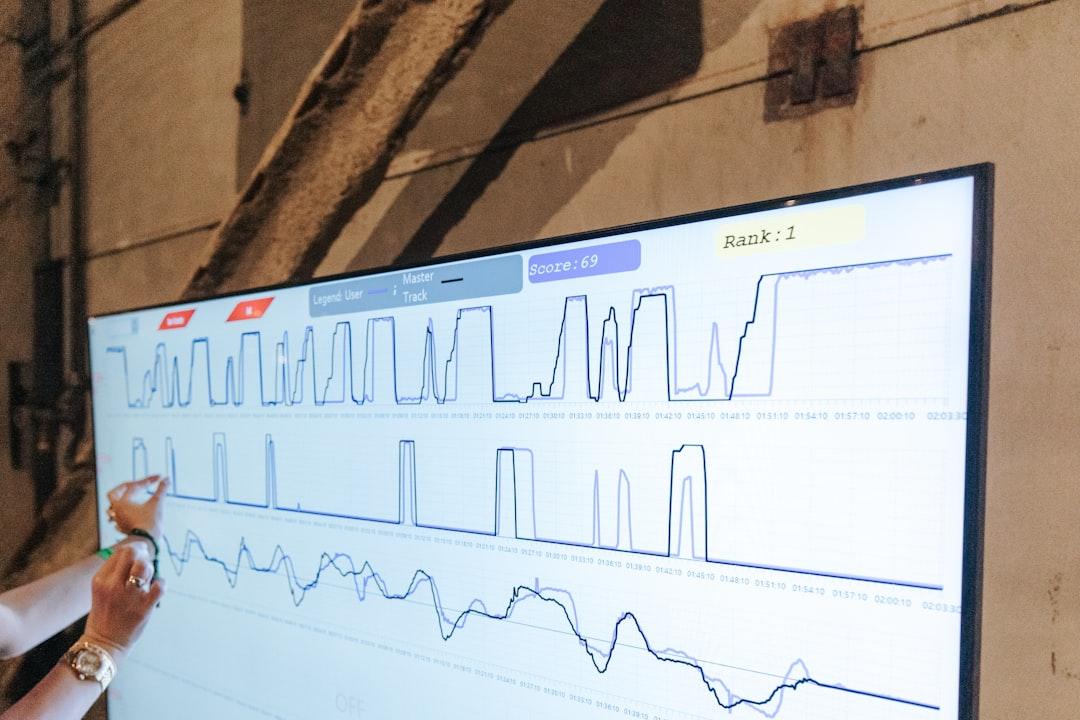

Wenn beispielsweise eine Biegemaschine zunehmende Vibrationen oder erhöhte Motortemperaturen zeigt, erkennt das System diese Abweichungen automatisch. So können Wartungsmaßnahmen eingeleitet werden, bevor ein Stillstand oder ein teurer Schaden entsteht.

Unternehmen, die auf datenbasierte Wartungsstrategien setzen, berichten von bis zu 50 % weniger Ausfällen und 30 % geringeren Wartungskosten. Gleichzeitig erhöht sich die Lebensdauer der Maschinen deutlich – ein entscheidender Faktor in kapitalintensiven Branchen.

Flexibilität und Individualisierung durch Maschinendaten

Die moderne Produktion verlangt immer öfter nach kleinen Losgrößen und individuellen Produkten. Dank detaillierter Maschinendaten können Biegemaschinen heute schnell auf neue Aufträge angepasst werden.

Parameter wie Biegewinkel, Werkzeugkräfte oder Zykluszeiten lassen sich anhand gespeicherter Datensätze automatisch konfigurieren. Dadurch entfallen manuelle Eingriffe und Rüstzeiten werden verkürzt – ein enormer Vorteil, wenn kurze Lieferzeiten entscheidend sind.

Darüber hinaus ermöglichen Maschinendaten eine präzise Dokumentation jedes Fertigungsschritts. Das schafft Rückverfolgbarkeit – ein wichtiger Punkt in zertifizierten Fertigungsumgebungen und für Kunden, die höchste Qualitätsstandards verlangen.

KI in der Maschinendaten-analyse

Die wahre Stärke moderner Maschinendatenerfassung zeigt sich erst durch die Verbindung mit künstlicher Intelligenz (KI). KI-Systeme können Millionen von Datensätzen analysieren, Muster erkennen und automatisch Handlungsempfehlungen ableiten. In der Praxis bedeutet das: Statt nur zu sehen, dass eine Maschine steht, zeigt das System auch, warum sie steht – etwa durch Muster in Vibrationen, Geräuschen oder Energieverbrauch.

Wie Lenkering Engineering beschreibt, lernt die KI mit jedem Zyklus dazu und verbessert ihre Modelle kontinuierlich.

Damit wird die Maschinendatenerfassung zu einem selbstlernenden System, das sich an wechselnde Produktionsbedingungen anpasst.

Die KI-gestützte Analyse von Novo AI bietet genau das: automatische Erkennung von Abweichungen, Ursachenanalyse in Echtzeit und klare Handlungsempfehlungen für Instandhaltung oder Prozessoptimierung. So wird aus reiner Datenerfassung ein intelligentes Assistenzsystem für Produktion und Planung.

Mit Echtzeit-MDE lassen sich Anomalien sofort erkennen, Fehlerquellen frühzeitig eingrenzen und Stillstände vermeiden – ein entscheidender Schritt hin zur Smart Factory. Unternehmen, die Maschinendaten intelligent analysieren, erhöhen ihre OEE, reduzieren Energieverbrauch und schaffen die Grundlage für datengetriebene Entscheidungen.

Maschinendaten: Von der Werkhalle zur Smart Factory

Maschinendaten sind das Fundament der Smart Factory. Sie machen Maschinen vernetzbar, Prozesse messbar und Entscheidungen objektiv. Mit jeder erfassten Information lernen Systeme dazu – bis hin zu selbstoptimierenden Prozessen, die sich automatisch an neue Bedingungen anpassen.

In der Smart Factory erkennen Biegemaschinen Abweichungen selbstständig, schlagen Anpassungen vor oder führen sie automatisch durch. Das steigert nicht nur die Produktivität, sondern macht die Fertigung auch robuster gegenüber Schwankungen in Personal, Material oder Nachfrage.