Maschinendaten: Maximale Produktionseffizienz

Die Bedeutung von Maschinendaten bei Spritzgussmaschinen wird in der Kunststoffbranche häufig unterschätzt. Dabei sind sie das Fundament moderner, datengetriebener Produktion. Maschinendaten liefern präzise Einblicke in den Zustand, die Leistung und den Energieverbrauch von Produktionsanlagen. Richtig genutzt, ermöglichen sie nicht nur Qualitätssteigerungen, sondern auch Kostensenkungen und eine nachhaltige Wettbewerbsposition.

Im Folgenden wird erläutert, warum Maschinendaten in der Kunststoffverarbeitung unverzichtbar sind, wie sie in Echtzeit Mehrwert schaffen und welche Rolle KI und IIoT dabei spielen.

Was sind Maschinendaten und warum sind sie so entscheidend?

Maschinendaten sind digitale Informationen, die direkt aus dem Betrieb einer Produktionsmaschine stammen – bei Spritzgussmaschinen etwa aus Sensoren, Steuerungen oder angeschlossenen Messsystemen. Dazu gehören Parameter wie:

Werkzeug- und Zylindertemperatur

Einspritz- und Nachdruckverläufe

Zykluszeiten und Schließkräfte

Materialdurchsatz und Energieverbrauch

Diese Daten bilden das digitale Abbild der realen Produktion. Sie ermöglichen es, Abweichungen frühzeitig zu erkennen und die Maschine in Echtzeit zu optimieren.

Ein Beispiel: Wenn während des Spritzvorgangs ein Anstieg des Einspritzdrucks registriert wird, kann das System automatisch reagieren – etwa durch Anpassung der Temperatur oder Einspritzgeschwindigkeit. So werden Fehler verhindert, bevor sie entstehen.

Das Fraunhofer-Institut für Produktionstechnik und Automatisierung zeigt in seiner Studie „Datenbasierte Optimierung in der Kunststoffverarbeitung“, wie datengetriebene Strategien die Ausschussquote um bis zu 30 % senken können.

Qualitätssicherung durch präzise Maschinendaten

In der Kunststoffindustrie hängt die Produktqualität stark von Prozessstabilität ab. Schon kleine Schwankungen in Druck, Temperatur oder Zykluszeit können zu Fehlteilen führen. Maschinendaten sind hier der Schlüssel zur Qualitätssicherung.

Durch die kontinuierliche Datenerfassung können Unternehmen:

Prozessabweichungen sofort erkennen

Produktionsparameter automatisch nachjustieren

Trends in der Qualitätsentwicklung frühzeitig identifizieren

Rückverfolgbarkeit (Traceability) sicherstellen

Ein weiteres Plus: In Kombination mit digitalen Chargenprotokollen lassen sich fehlerhafte Teile lückenlos identifizieren, bevor sie in den Versand gelangen.

So wird Qualität nicht mehr kontrolliert, sondern in Echtzeit gesteuert – ein Paradigmenwechsel, den viele Spritzgussbetriebe gerade vollziehen.

Prozessoptimierung durch Datenanalyse

Die Auswertung von Maschinendaten eröffnet enorme Potenziale zur Effizienzsteigerung.

1. Zykluszeitverkürzung und Produktionsleistung

Durch Analyse der Zykluszeiten lassen sich Engpässe und ineffiziente Phasen im Produktionsablauf identifizieren. Oft ergeben sich aus kleinen Anpassungen – etwa optimierten Kühlzeiten oder präziseren Dosierbewegungen – signifikante Produktivitätssteigerungen.

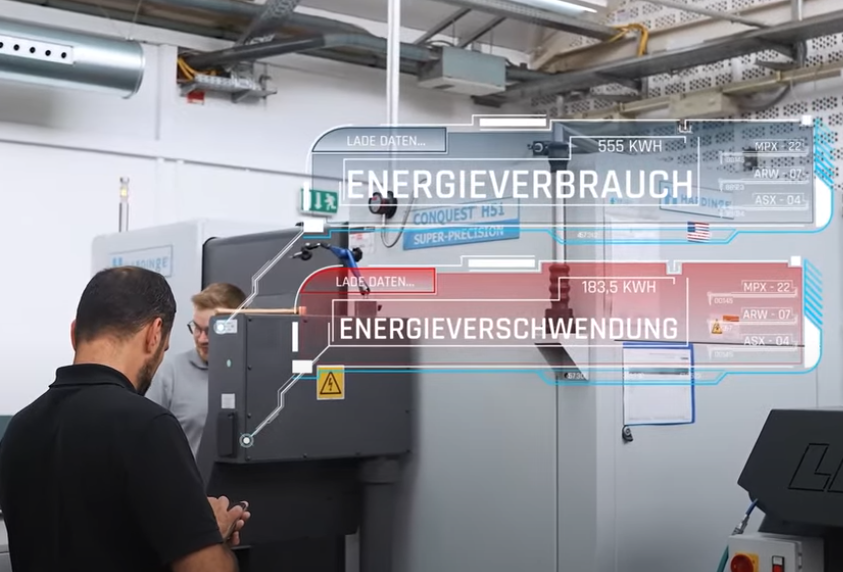

2. Energieoptimierung

Maschinendaten zeigen, wann und wo Energie verbraucht wird. Besonders in energieintensiven Prozessen wie dem Spritzguss ist dies entscheidend, um Energieverschwendung sichtbar zu machen.

Mit den richtigen Auswertungen können Lastspitzen vermieden und energieeffiziente Maschinenbewegungen priorisiert werden. Das Thema Energieeffizienz in der Kunststoffindustrie wird ausführlich im Beitrag „Energieeffizienz in der Spritzgussproduktion“ auf K-Online behandelt.

3. Predictive Maintenance

Maschinendaten ermöglichen eine vorausschauende Wartung. KI-gestützte Systeme erkennen Unregelmäßigkeiten – etwa steigende Vibrationen oder Temperaturabweichungen – und prognostizieren den optimalen Wartungszeitpunkt. So lassen sich Ausfälle vermeiden, Ersatzteile effizient planen und Wartungskosten reduzieren.

Ein Spritzgussbetrieb, der seine Wartung auf Basis von Echtzeitdaten steuert, steigert seine Anlagenverfügbarkeit oft um 10–15 % im ersten Jahr.

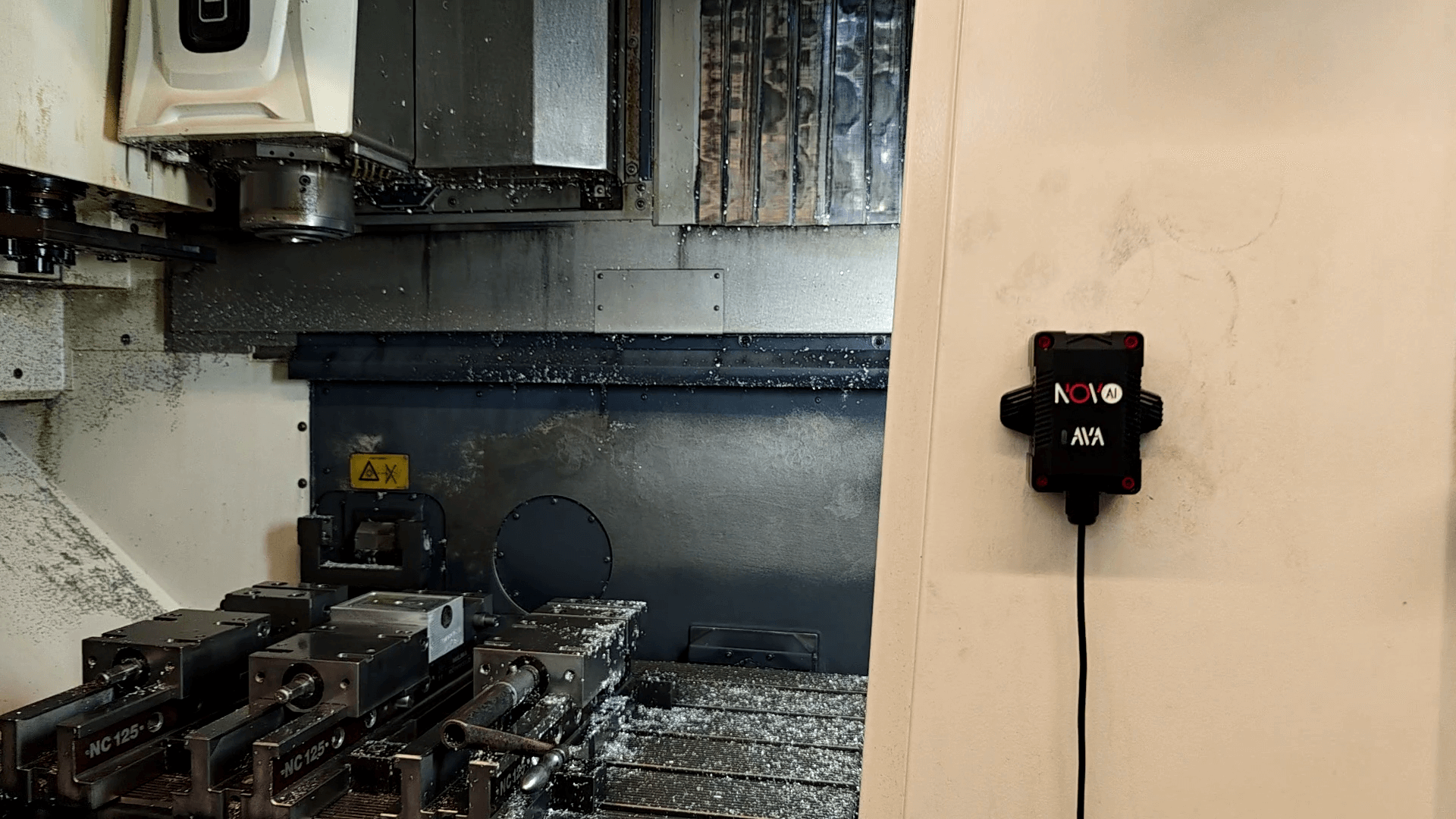

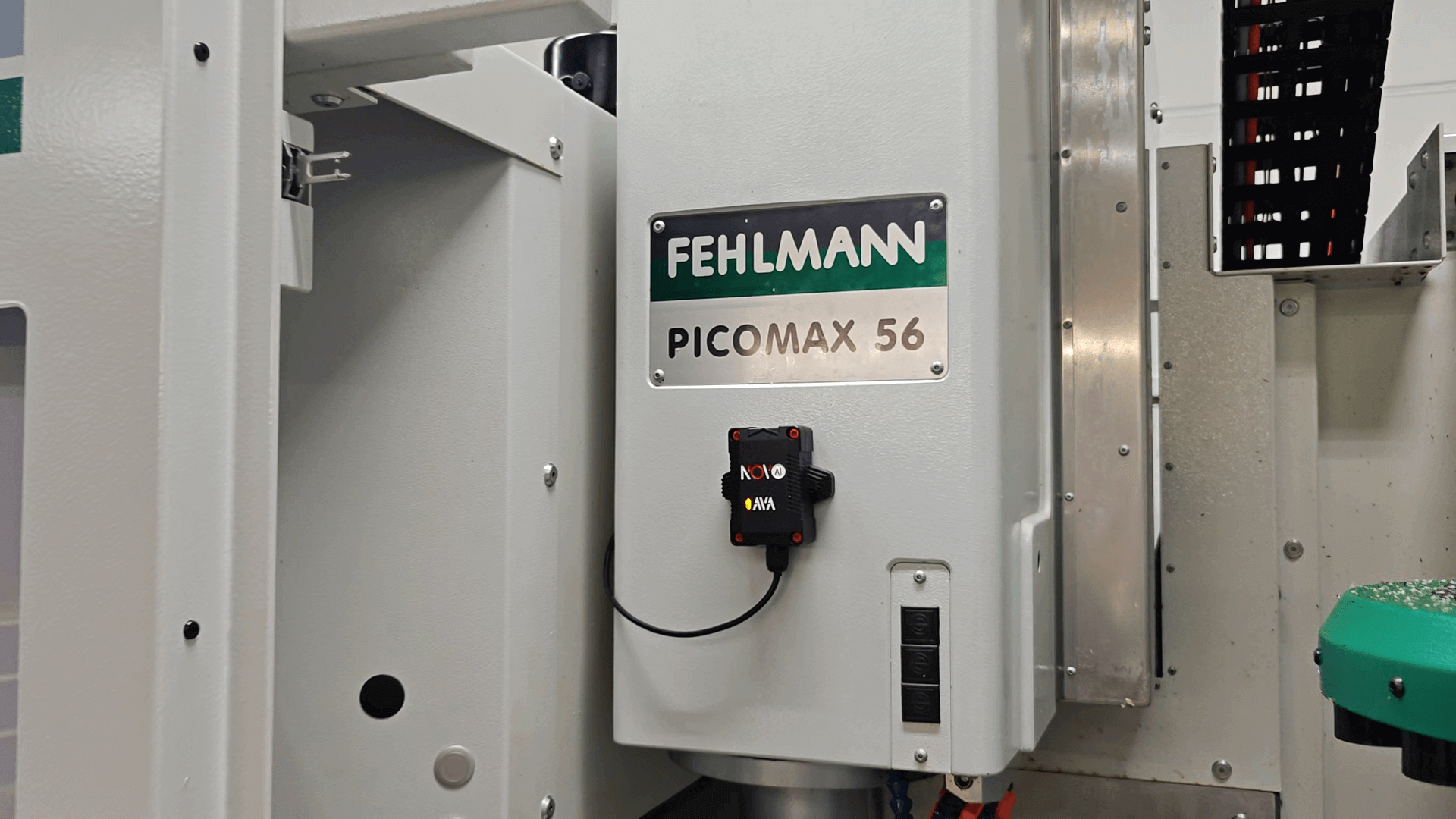

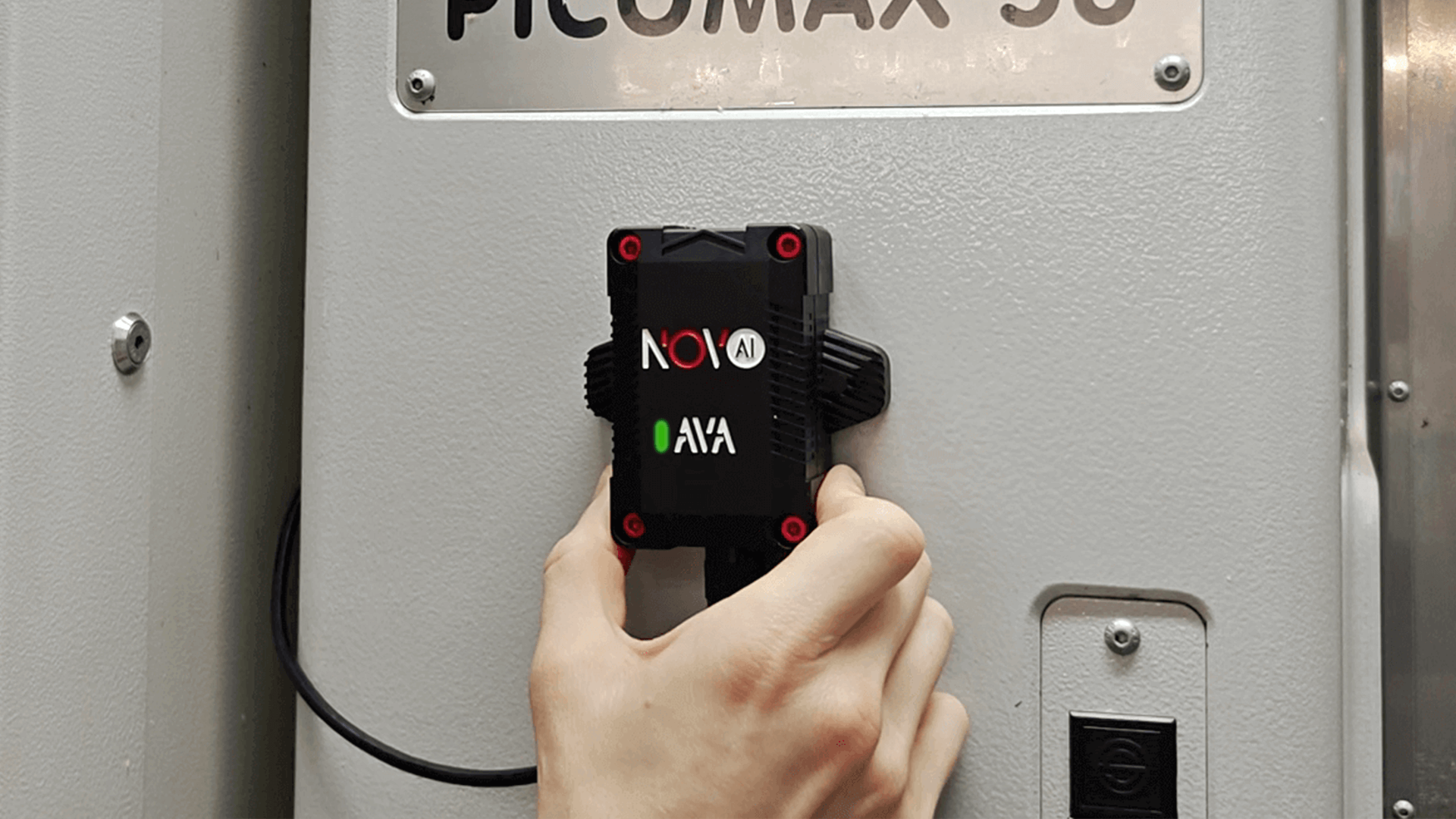

Integration von IIoT und Künstlicher Intelligenz

Die Kombination aus Industrial Internet of Things (IIoT) und künstlicher Intelligenz (KI) hebt Maschinendatenanalyse auf ein neues Niveau.

Über vernetzte Sensoren und Cloud-Plattformen lassen sich Maschinendaten aus verschiedenen Anlagen zentral sammeln und auswerten. KI-Systeme analysieren diese Datenmengen, erkennen Muster und erstellen Vorhersagen.

Ein Beispiel aus der Praxis:

Eine Spritzgusslinie verarbeitet 15 verschiedene Werkstoffe. Dank KI-Analyse erkennt das System automatisch, bei welchem Materialtyp die Kühlphase zu lang oder der Druck zu hoch ist – und schlägt Optimierungen vor.

Mit IIoT-Plattformen können Daten zudem maschinenübergreifend betrachtet werden. So entsteht ein ganzheitliches Bild der gesamten Fertigung – von der Rohstoffzufuhr bis zur Verpackung.

Wettbewerbsvorteile durch Maschinendaten

Unternehmen, die Maschinendaten aktiv nutzen, verschaffen sich mehrere entscheidende Vorteile:

Schnellere Reaktionsfähigkeit: Probleme werden früh erkannt, Entscheidungen datenbasiert getroffen.

Kostenreduktion: Weniger Ausschuss, geringere Energie- und Wartungskosten.

Transparenz in der Fertigung: Alle Produktionskennzahlen sind live abrufbar.

Höhere Kundenzufriedenheit: Qualität und Liefertreue steigen messbar.

Nachhaltigkeit: Durch Ressourceneffizienz und geringeren Ausschuss sinkt der CO₂-Ausstoß.

Langfristig verändern Maschinendaten die Unternehmenskultur. Entscheidungen basieren nicht mehr auf Bauchgefühl, sondern auf messbaren Fakten. Das stärkt sowohl die operative Effizienz als auch die strategische Planung.

Herausforderungen bei der Nutzung von Maschinendaten

So viel Potenzial Maschinendaten bieten, ihre Nutzung ist mit Herausforderungen verbunden:

Datenintegration: Unterschiedliche Maschinentypen und Steuerungen erfordern standardisierte Schnittstellen.

Datenqualität: Nur saubere, valide Daten führen zu verlässlichen Analysen.

IT-Sicherheit: Produktionsdaten müssen gegen unbefugten Zugriff geschützt werden.

Schulung der Mitarbeiter: Wer Daten richtig interpretiert, kann sie gezielt einsetzen.

Viele Unternehmen beginnen daher mit Pilotprojekten, bevor sie den gesamten Maschinenpark digital anbinden. Erfolgsentscheidend ist dabei eine modulare Strategie – vom Retrofit einzelner Maschinen bis hin zur vollständigen Vernetzung der Produktion.

Fazit: Maschinendaten sind das Fundament der digitalen Produktion

Maschinendaten sind kein Nebenprodukt – sie sind der wichtigste Rohstoff der modernen Fertigung. Im Spritzguss liefern sie wertvolle Einblicke in Prozesse, Energieverbrauch und Produktqualität.

Unternehmen, die Maschinendaten systematisch erfassen, auswerten und in Entscheidungen integrieren, steigern ihre Effizienz, senken ihre Kosten und sichern langfristig ihren Erfolg.

Wer den nächsten Schritt geht und KI oder IIoT nutzt, verwandelt seine Spritzgussmaschinen in intelligente Systeme – und seine Produktion in eine Smart Factory.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!