Mit Live-Daten zur besseren Produktion: Wie KI-Sensoren alte Maschinen aufwerten

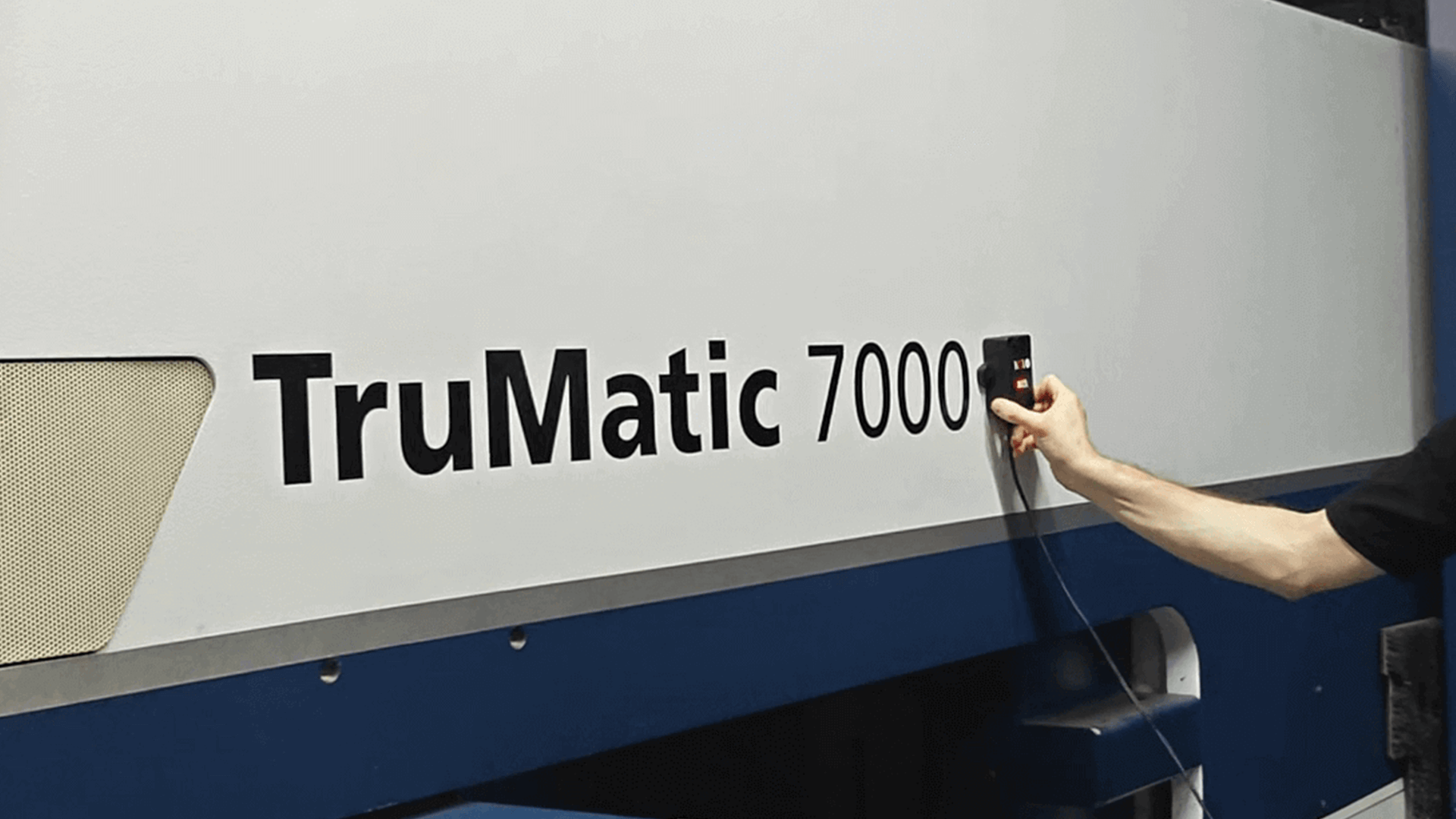

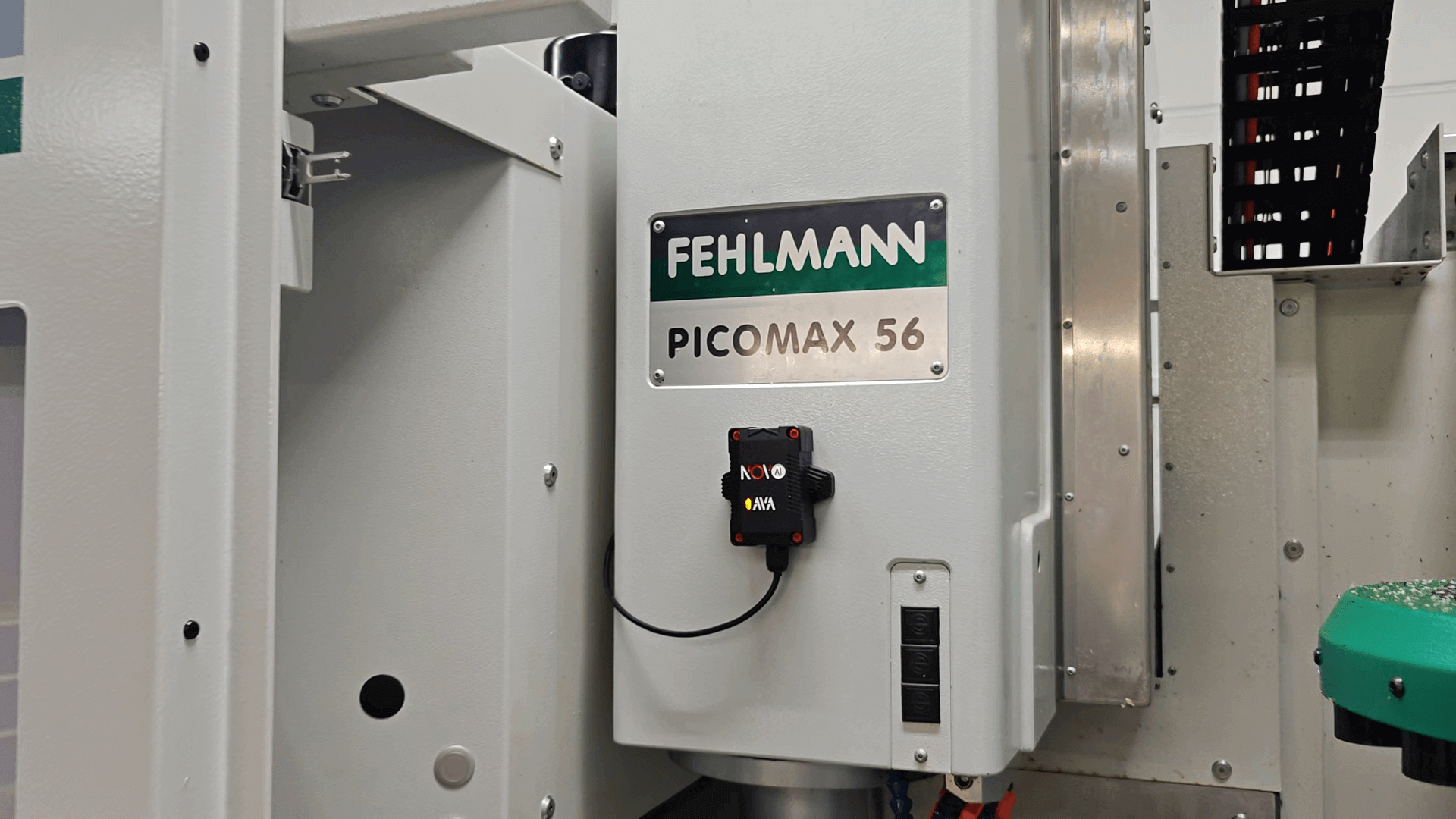

In der modernen Industrie stehen viele Unternehmen vor demselben Dilemma: Der Maschinenpark ist technisch veraltet, aber ein kompletter Austausch wäre wirtschaftlich kaum tragbar. Statt Millionen in neue Anlagen zu investieren, setzen immer mehr Betriebe auf die intelligente Nachrüstung bestehender Maschinen mit KI-Sensoren. Diese Technologie verleiht alten Maschinen neue Fähigkeiten – sie wird zur Brücke zwischen analoger Mechanik und digitaler Zukunft.

Im Folgenden erfahren Sie, wie KI-Sensoren den Maschinenbetrieb transformieren, welche konkreten Vorteile sie bieten und wie Unternehmen durch smarte Datennutzung die Produktivität steigern, Kosten senken und Nachhaltigkeit fördern.

Die Kraft der KI-Sensoren verstehen

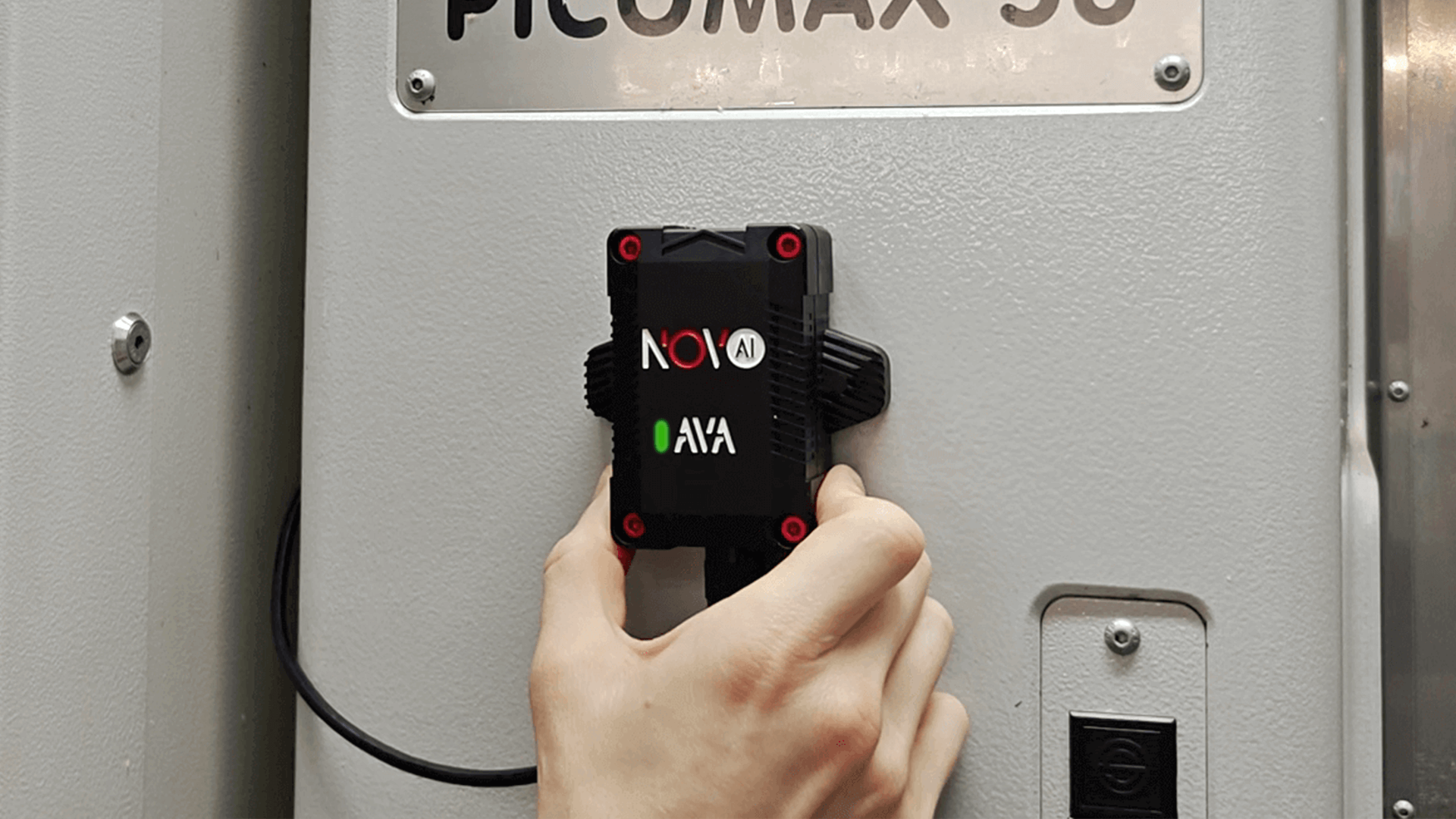

KI-Sensoren sind heute das Rückgrat moderner Produktionsüberwachung. Sie sammeln kontinuierlich Daten über Vibration, Akustik, Energieverbrauch, Temperatur und Laufzeit und verwandeln diese in verwertbare Erkenntnisse. Mithilfe von maschinellem Lernen erkennen sie Muster und Abweichungen, die selbst erfahrenen Bedienern entgehen würden.

Wird diese Technologie auf alte Maschinen angewendet, entsteht ein enormer Mehrwert:

Die Sensoren verlängern die Lebensdauer bestehender Anlagen.

Sie ermöglichen präzise Zustandsanalysen, ohne in die Maschinensteuerung einzugreifen.

Sie bieten eine skalierbare und kosteneffiziente Alternative zur Neuanschaffung.

Ein zentrales Prinzip ist das sogenannte Edge Computing – die Daten werden direkt an der Maschine verarbeitet, statt auf externe Server übertragen zu werden. Dadurch bleiben sensible Produktionsdaten im Haus, und Unternehmen profitieren von extrem schnellen Reaktionszeiten.

Mehr zur Rolle künstlicher Intelligenz in der industriellen Fertigung beschreibt der VDMA auf seiner Informationsseite zu Industrie 4.0.

Warum alte Maschinen wertvoller sind, als viele denken

Alte Maschinen sind in vielen Produktionshallen das Rückgrat der Fertigung – robust, zuverlässig, präzise. Doch sie haben ein Problem: mangelnde Transparenz. Ohne Sensorik bleibt unklar, wie effizient sie wirklich arbeiten oder wann sie gewartet werden müssen.

Die Nachrüstung mit KI-Sensoren verwandelt diese Geräte in smarte Datenquellen. Statt reaktiv zu handeln, können Unternehmen proaktiv eingreifen. Ein Beispiel: Wenn eine Fräsmaschine ungewöhnliche Vibrationen zeigt, erkennt der Sensor dies sofort und schlägt eine Wartung vor, bevor ein Lagerschaden auftritt. So sinken Stillstandzeiten drastisch.

Zudem lassen sich durch die kontinuierliche Datenerfassung Energieverbräuche aufdecken, die bisher im Verborgenen lagen. Unternehmen erkennen, welche Prozesse ineffizient laufen und wo Einsparpotenzial besteht – ein entscheidender Hebel angesichts steigender Strompreise.

Vorteile der Live-Daten-Integration

Die Integration von Echtzeit-Daten in alte Maschinen bringt mehrere unmittelbare Vorteile:

1. Frühzeitige Fehlererkennung

Mit Echtzeit-Analysen werden Unregelmäßigkeiten sofort erkannt. Statt alte Maschinen erst bei Ausfällen zu reparieren, kann die Wartung vorausschauend geplant werden – das reduziert Kosten und verhindert Produktionsunterbrechungen.

2. Optimierte Betriebseffizienz

Durch kontinuierliches Monitoring lassen sich Drehzahlen, Taktzeiten oder Werkzeugwechsel automatisiert anpassen. Das führt zu gleichmäßigeren Prozessen und höherer Qualität.

3. Reduzierter Wartungsbedarf

Dank präziser Diagnose entfällt ein Großteil ungeplanter Wartungsarbeiten. KI-Sensoren helfen, Ersatzteile gezielt zu tauschen, statt nach starren Intervallen. So verlängert sich die Lebensdauer alter Maschinen erheblich.

4. Energie- und Kostenersparnis

Energieeffizienz ist längst ein Wettbewerbsfaktor. Sensoren messen den Energieverbrauch einzelner Komponenten und identifizieren unnötige Leerlaufzeiten. Die daraus abgeleiteten Maßnahmen führen zu messbaren Einsparungen und einem kleineren CO₂-Fußabdruck.

Eine praxisnahe Darstellung energieeffizienter Produktionsstrategien bietet die Deutsche Energie-Agentur (dena) auf ihrer Themenseite zu Energieeffizienz.

Alte Maschinen & KI: Herausforderungen und Lösungen

Die Integration von KI-Sensoren in alte Maschinen ist technisch möglich, aber mit bestimmten Herausforderungen verbunden.

Datenintegration

Viele ältere Anlagen verfügen über keine digitalen Schnittstellen. Hier kommen Retrofit-Lösungen ins Spiel: KI-Sensoren erfassen physikalische Signale (z. B. Vibration oder Stromaufnahme) und leiten sie drahtlos weiter. So entsteht digitale Transparenz ohne Eingriff in die Steuerung.

Kompatibilität und Skalierbarkeit

Ein häufiges Problem ist die Vereinbarkeit mit bestehenden IT-Systemen. Moderne Sensorplattformen bieten offene APIs, über die sich Daten direkt in ERP- oder MES-Systeme integrieren lassen. Dadurch können auch gemischte Maschinenparks zentral überwacht werden.

Mitarbeiterschulung

Technologische Transformation funktioniert nur, wenn die Belegschaft mitzieht. Mitarbeitende müssen verstehen, wie sie mit Daten umgehen und daraus Entscheidungen ableiten. Deshalb investieren viele Unternehmen parallel zur Nachrüstung in digitale Weiterbildung.

Datensicherheit

Da Produktionsdaten geschäftskritisch sind, ist IT-Sicherheit ein zentrales Thema. Edge-basierte Systeme minimieren Risiken, weil sie Daten lokal verarbeiten und nur ausgewählte Kennzahlen ins Netzwerk übertragen.

Die Zukunft der Produktion mit KI-Sensoren

Mit jeder neuen Generation werden KI-Sensoren kleiner, leistungsfähiger und energieeffizienter. Zukünftig werden alte Maschinen nicht mehr nur nachgerüstet, sondern vollständig in smarte Produktionsnetzwerke integriert.

Diese Entwicklung markiert einen Wendepunkt:

Selbstlernende Systeme analysieren nicht nur Zustände, sondern optimieren aktiv Produktionsparameter.

Predictive Maintenance wird Standard – Maschinen melden Wartungsbedarf selbstständig.

Energie-Monitoring wird automatisiert und in Nachhaltigkeitsberichte eingebunden.

Unternehmen, die früh in diese Technologien investieren, sichern sich doppelte Vorteile: geringere Kosten und höhere Resilienz gegenüber Marktveränderungen.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!