ERP: Jetzt alte Maschinen integrieren & überwachen

Die Kopplung älterer Maschinen mit einem modernen ERP gehört zu den zentralen Anforderungen der industriellen Digitalisierung. Der Maschinenpark vieler Betriebe besteht überwiegend aus langlebigen, mechanisch zuverlässigen, aber digital blinden Anlagen. Sie produzieren, aber liefern keine strukturierten Daten. Entscheidungen basieren auf Schätzungen, händisch geführten Listen oder verspäteten Rückmeldungen. Dieser Zustand begrenzt Transparenz, Effizienz und Steuerbarkeit. Die Integration älterer Maschinen ist daher ein zwingender Schritt, um Produktionsprozesse stabil, datenbasiert und planbar zu betreiben.

Bedeutung der Integration

Ein ERP dient als zentrales Nervensystem der Produktion. Maschinen, die Daten nicht automatisiert liefern, erzeugen operative Brüche. Fehlende oder verspätete Rückmeldungen führen zu falschen Kapazitätsplanungen, verzögerten Lieferterminen, ineffizienten Wartungszyklen und steigenden Betriebskosten. Der Maschinenpark arbeitet, aber das Unternehmen steuert im Blindflug.

Eine belastbare Integration erzeugt folgende Effekte:

– Echtzeitinformationen statt Schätzwerte

– Standardisierte KPI-Grundlagen für alle Maschinen

– Automatisierte Rückmeldungen ohne manuelle Eingaben

– Klare Sicht auf Auslastung, Stillstände, Rüstzeiten und Energieverbrauch

– Geringere Fehlerquote in Reporting und Planung

– Kürzere Durchlaufzeiten durch präzisere Steuerung

Die Relevanz solcher Integrationen ist branchenweit anerkannt. SAP beschreibt in seiner Industrie-4.0-Roadmap die Notwendigkeit durchgängiger Maschinendatenströme als Kernbaustein für digitale Produktionsprozesse.

Unternehmen, die ältere Maschinen einbinden, eliminieren Prozesslücken und schaffen die Grundlage für OEE-Optimierung, automatisierte Fertigungsdokumentation und datenbasierte Wartung.

Typische Hürden bei der Einbindung älterer Maschinen

Ältere Maschinen können produktiv sein, aber sie sind digital fragmentiert. Die häufigsten Barrieren:

1. Fehlende Schnittstellen

Viele Altanlagen liefern keine strukturierten Daten. Kein OPC UA, kein MQTT, keine Ethernet-Anbindung. Stattdessen proprietäre SPS-Systeme, Relaislogik oder keinerlei digitale Signale.

2. Uneinheitliche Datenquellen

Maschinen verschiedener Hersteller erzeugen Daten in unterschiedlichen Formaten. Ein ERP benötigt standardisierte Werte: Laufzeit, Stillstand, Auftragsdaten, Energieverbrauch. Altanlagen liefern diese nicht.

3. Hoher manueller Aufwand

Bediener übertragen Daten händisch. Ergebnis: hohe Fehlerquote, fehlende Aktualität und hoher Zeitaufwand.

4. Kompatibilitätsprobleme

Selbst vorhandene digitale Schnittstellen sind oft nicht kompatibel. Anforderungen an Timestamping, Datenfrequenzen und Strukturen entsprechen nicht dem Standard.

5. Nachrüstkosten

Unternehmen schätzen Retrofit oder Sensorik fälschlich als teuer ein. Moderne Sensorlösungen sind jedoch kostengünstig, schnell montiert und unabhängig vom Maschinentyp.

Diese Herausforderungen erfordern eine technologische Lösung, die unabhängig von Baujahr, Hersteller oder Steuerung funktioniert.

Schlüsselrolle der Maschinenüberwachung für die Integration

Eine strukturierte Maschinenüberwachung schließt die Lücke zwischen Altanlage und ERP. Moderne IoT-Systeme erfassen Maschinenzustände direkt an der Maschine – ohne Eingriff in die Steuerung. Erfasste Daten:

– Laufzeit

– Stillstand

– Energieverbrauch

– Vibrationen

– akustische Muster

– Zustandswechsel

– Rüstvorgänge

– Produktionsmengen

Diese Daten werden normiert, strukturiert und an das ERP übergeben. Das Ergebnis ist ein digitaler Maschinenpark, der vollständig rückmeldet, ohne dass die Maschine selbst „digital“ sein muss.

Schritt-für-Schritt-Vorgehen zur ERP-Einbindung älterer Maschinen

1. Bestandsaufnahme

Ziel: vollständige Transparenz über den Maschinenpark.

Erfasst werden:

– Maschinentypen

– Steuerungsgenerationen

– vorhandene Signale oder Sensorik

– Energieverbrauch

– aktuelle Datenerfassungsmethoden

– Relevanz für ERP-Rückmeldungen

Diese Analyse zeigt, welche Maschinen retrofit-fähig sind und welche Technologien benötigt werden.

2. Auswahl der Integrationsstrategie

a) Middleware zur Datenstandardisierung

Middleware transformiert proprietäre Maschinensignale in ERP-kompatible Datenformate.

Vorteile:

– schnelle technische Entkopplung

– geeignet für heterogene Maschinenparks

– hohe Skalierbarkeit

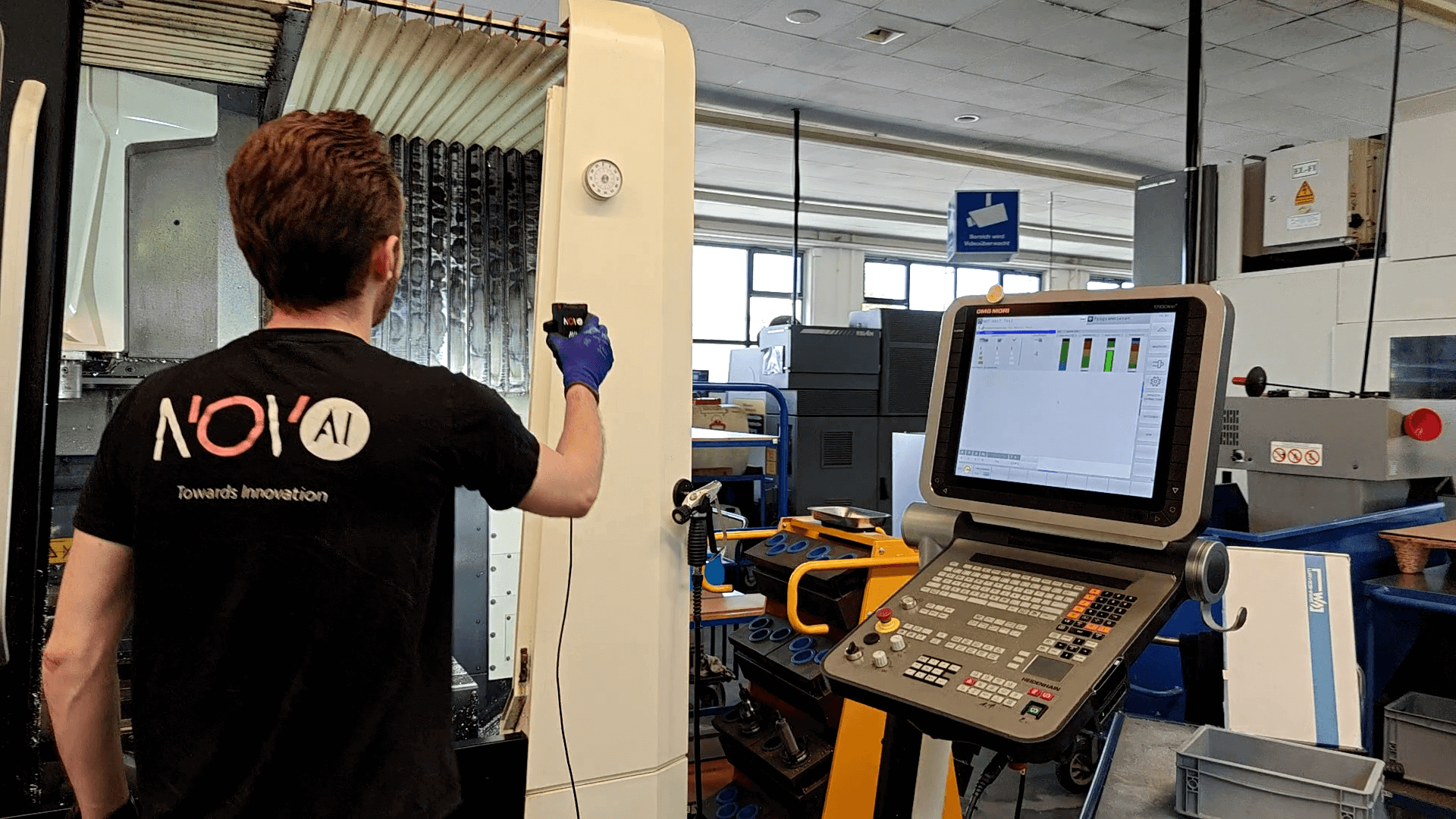

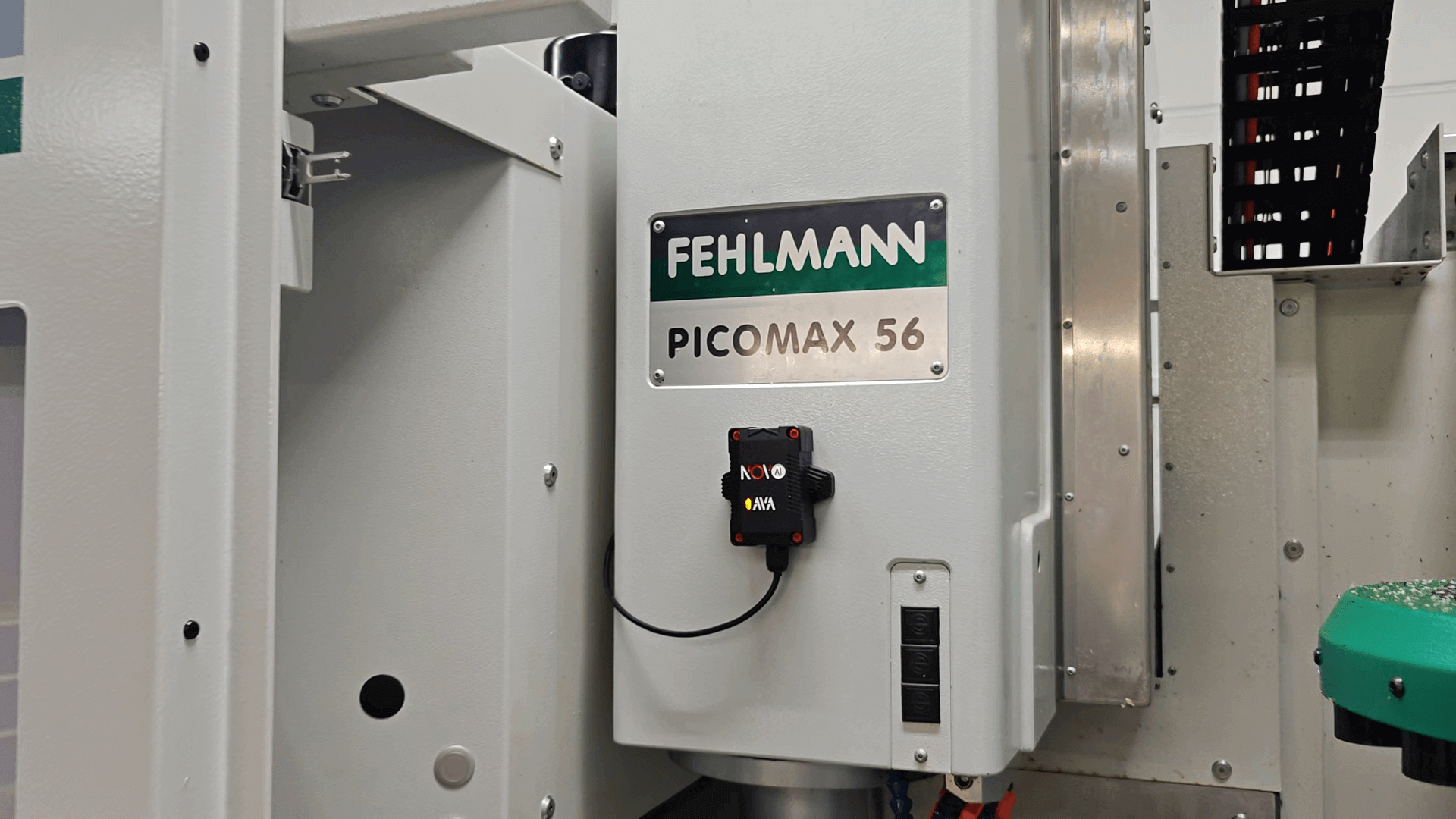

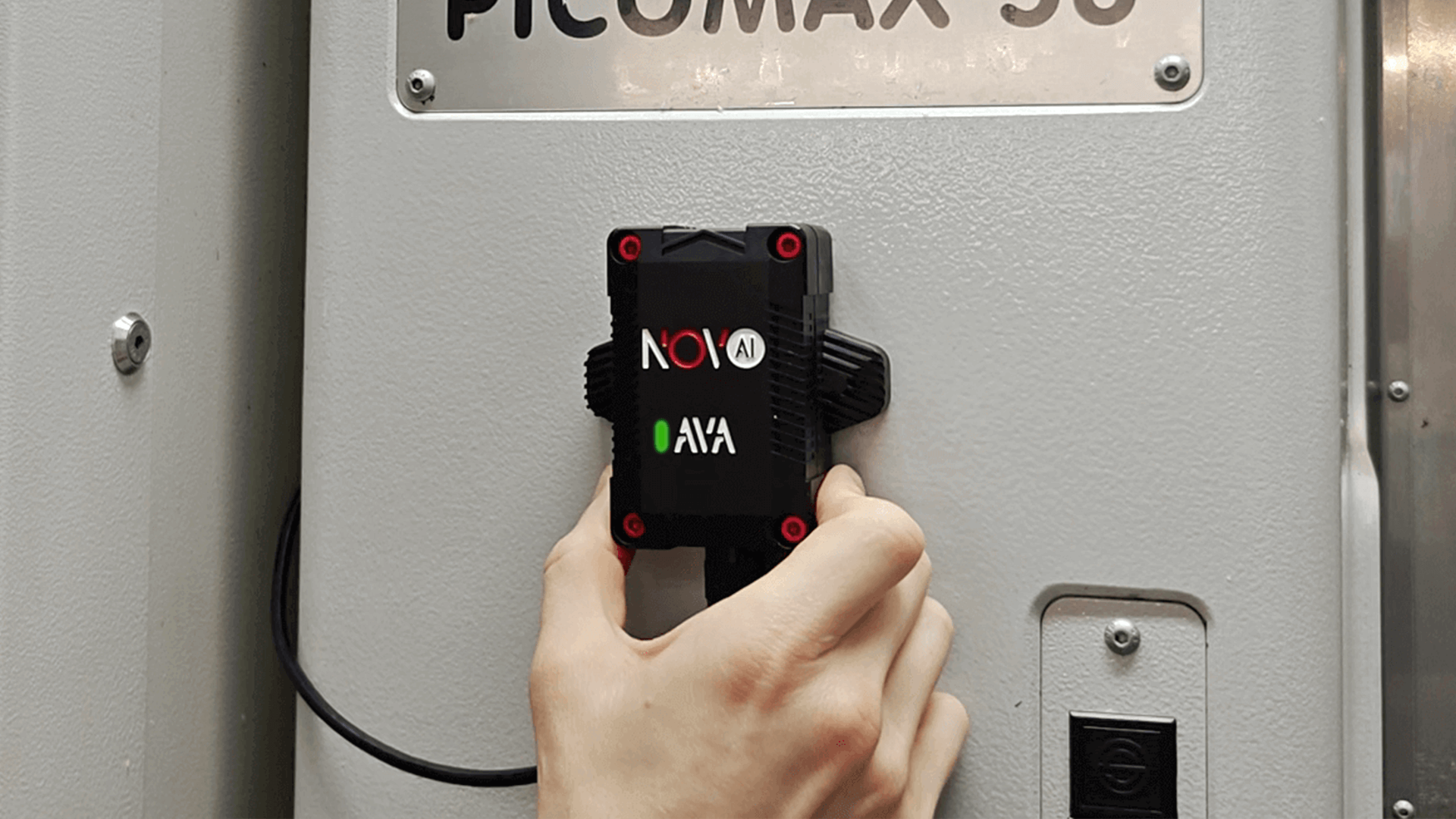

b) Retrofit-Sensorik

Externe Sensoren erfassen Betriebszustände direkt an der Maschine.

Erfasst werden:

– Vibration = Aktivität

– Energie = Zustandswechsel

– Akustik = Anomalien

– Temperatur = Maschinenzustand

Retrofit-Systeme schließen die größte Lücke im Maschinenpark und funktionieren unabhängig vom Hersteller.

Ein profundes technisches Grundlagenpapier zum Retrofit-Ansatz bietet das Institut für Produktionstechnik des KIT.

c) Direkte Anbindung bei moderneren Maschinen

Bei vorhandenen Protokollen (OPC UA, MQTT, Profinet):

– direkte MES/ERP-Verbindung

– geringe Implementierungszeit

– sofortige Datenübergabe

Der Maschinenpark benötigt in der Regel einen kombinierten Ansatz, da selten ein einheitlicher Zustand besteht.

3. Datenmigration und Validierung

Die ERP-Integration steht und fällt mit der Datenqualität.

Erforderlich:

– Normierung aller Maschinenwerte

– Eliminierung von Doppelwerten

– Festlegung eindeutiger KPI-Definitionen

– Synchronisierung von Zeitstempeln

– Zuordnung zu Aufträgen, Schichten und Mitarbeitern

– Test der Datenvollständigkeit

Dashboards unterstützen diese Phase durch klare Visualisierung und Abweichungsanalyse.

4. Schulung der Mitarbeiter

ERP-Daten entfalten nur dann Wirkung, wenn Mitarbeiter sie verstehen und anwenden. Trainingsschwerpunkte:

– Lesen und Interpretieren der Maschinendaten

– Nutzung der Dashboards

– Einsatz der ERP-Fertigungsrückmeldung

– Durchführung datengestützter Wartung

– Umgang mit sensorbasierten Störungsmeldungen

5. Betrieb und Skalierung

Nach erfolgreicher Pilotierung werden:

– weitere Maschinen angebunden

– KPIs verfeinert

– Reports automatisiert

– Wartungsstrategien datenbasiert gesteuert

– Energieoptimierungen umgesetzt

Unternehmen erzielen hier die größte Hebelwirkung: sinkende Stillstände, stabilere Prozesse, korrekte Planung, weniger Energieverlust.

Langfristige strategische Aspekte

Skalierbarkeit

Das ERP benötigt eine Integrationsarchitektur, die Maschinenpark-Erweiterungen ohne erneute Grundsatzprojekte ermöglicht.

Interoperabilität

Zukünftige Technologien – Robotik, autonome Transportsysteme, digitale Zwillinge – müssen nahtlos eingebunden werden können.

Wartungsstrategie

ERP und Maschinenüberwachung bilden ein zentrales Fundament für Predictive Maintenance.

Datenqualität als Daueraufgabe

Monitoring, Alerts und Automatisierung sichern die langfristige Stabilität.

Fazit

Die ERP-Integration älterer Maschinen ist kein optionales Digitalprojekt. Sie ist eine betriebswirtschaftliche Notwendigkeit. Sie ermöglicht:

– vollständige Transparenz im Produktionsprozess

– Reduktion manueller Tätigkeiten

– präzise Steuerung von Kapazitäten

– stabile Liefertermine

– datenbasierte Wartung

– sofortige Senkung operativer Kosten

– nachhaltige Erhöhung der Wettbewerbsfähigkeit

Unternehmen, die ältere Maschinen in ihr ERP integrieren, eliminieren Informationslücken und schaffen eine verlässliche, skalierbare Basis für Produktion, Planung und Management.