Herausforderungen von MDE: Die größten Hürden und wie Unternehmen sie überwinden

Die Erfassung und Auswertung von Maschinendaten ist ein zentraler Bestandteil moderner Industrieprozesse. Die Fähigkeit, präzise, konsistente und verwertbare Daten aus Maschinenparks zu gewinnen, entscheidet über Effizienz, Kostenstruktur und Wettbewerbsfähigkeit. Gleichzeitig entstehen zahlreiche Herausforderungen von MDE, die den produktiven Einsatz behindern. Dieser Artikel beschreibt die größten technischen und organisatorischen MDE Herausforderungen und liefert klare Lösungsansätze, wie Unternehmen MDE stabil und zukunftssicher umsetzen.

MDE Herausforderung 1: Heterogene Systemlandschaften

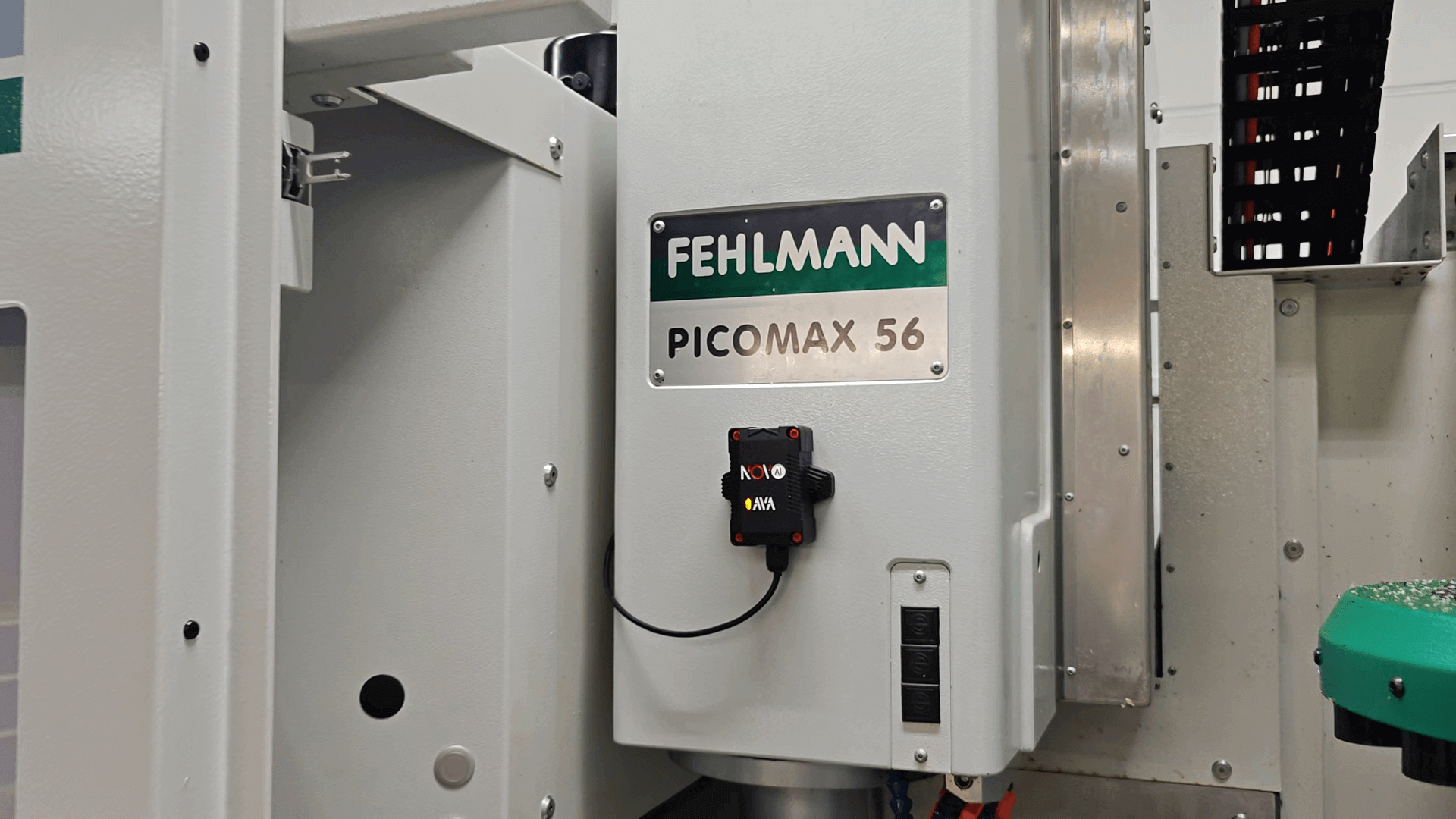

In nahezu allen Fertigungsbetrieben existieren Maschinen verschiedener Hersteller, Baujahre und Steuerungsgenerationen. Diese Anlagen arbeiten mit unterschiedlichen Schnittstellen, unterschiedlichen Datenformaten und unterschiedlichen Protokollen. Diese Heterogenität erzeugt eine zentrale MDE Herausforderung: Maschinen können nicht ohne Weiteres miteinander kommunizieren.

Ältere Maschinen besitzen häufig keine offenen Schnittstellen, moderne Anlagen liefern komplexe Datenströme, und manche Systeme lassen sich nur über proprietäre Zugänge auslesen. Die Folge: stark fragmentierte Datenbestände, hoher Integrationsaufwand, unvollständige Datenflüsse.

Lösung: Standardisierung und Middleware

Der Einsatz standardisierter Technologien reduziert den Integrationsaufwand. OPC UA ist der gültige Industriestandard für interoperable M2M-Kommunikation. Eine zentrale Informationsquelle bietet OPC Connect.

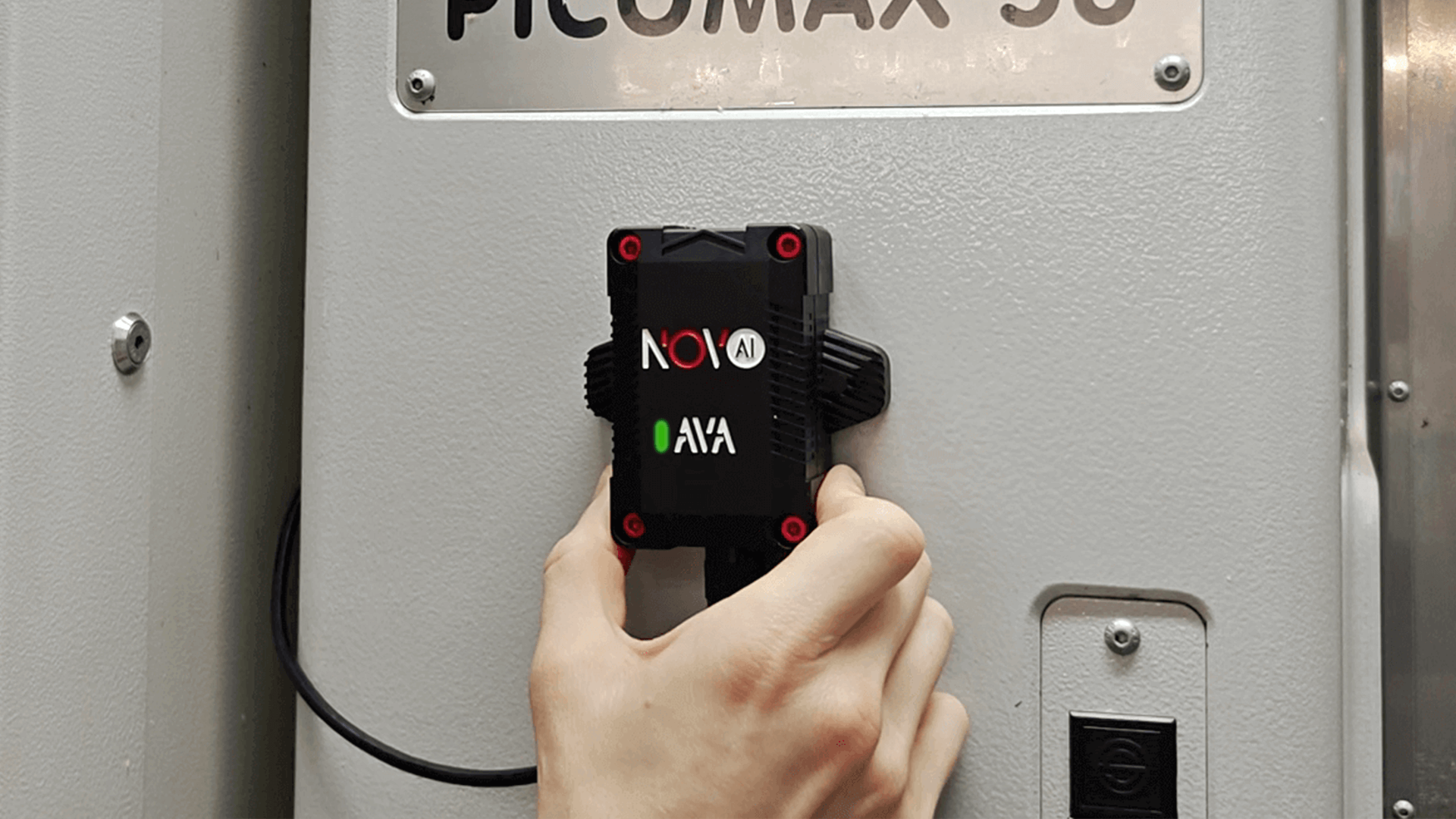

Durch die Nutzung von Edge-Gateways oder Middleware-Systemen lassen sich heterogene Datenströme vereinheitlichen. Gateways lesen Maschinen unabhängig vom Hersteller aus und liefern Daten in einem strukturierten Format an zentrale Systeme weiter. Dies ermöglicht die Zusammenführung von Bestandsmaschinen, Neuanlagen und Sondermaschinen in einer einheitlichen MDE-Architektur.

MDE Herausforderung 2: Komplexität der Echtzeit-Datenverarbeitung

Eine der größten Herausforderungen von MDE ist die Verarbeitung von Echtzeitdaten. Produktionsprozesse erzeugen kontinuierliche Datenströme. Große Datenmengen treffen in kurzen Intervallen ein. Schwachstellen in der Architektur führen zu Latenzen, Paketverlusten oder verzögerten Reaktionen.

Wenn Zustandserkennung, Qualitätsprüfung oder OEE-Berechnung nicht in Echtzeit erfolgen, verlieren Unternehmen den direkten Nutzen, da die Reaktion auf Abweichungen verspätet erfolgt.

Lösung: Edge Computing und skalierbare Serverarchitekturen

Edge-Systeme verarbeiten Daten direkt am Maschinenstandort mit maximaler Geschwindigkeit. Dadurch sinken Latenzen, und Maschinenzustände lassen sich sofort erkennen.

Cloud-Architekturen oder skalierbare On-Premise-Cluster übernehmen anschließend die Aggregation großer Datenmengen. So profitieren Unternehmen von:

Echtzeit-Zustandsüberwachung

sofortiger Erkennung von Leerlauf, Stillständen und Anomalien

schnellerer Auswertung großer Datenvolumina

hoher Systemstabilität auch bei wachsendem Maschinenpark

Durch die Kombination aus Edge-Analyse und skalierbarer Serverstruktur wird eine robuste MDE-Plattform möglich, die selbst komplexe Produktionsumgebungen zuverlässig abbildet.

MDE Herausforderung 3: Datensicherheit und Datenschutz

Maschinendaten gelten als sensible Unternehmensinformationen. Produktionsmengen, Taktzeiten, Auslastungsdaten, Energieprofile oder Prozesssignaturen können Rückschlüsse auf Produktionskapazitäten, Geschäftsmodelle oder Kundenaufträge geben.

Die MDE Herausforderung besteht darin, diese Daten vor Manipulation, Verlust und unbefugtem Zugriff zu schützen. Gleichzeitig gelten branchenspezifische Anforderungen wie ISO 27001, TISAX oder nationale Datenschutzvorgaben.

Typische Risiken:

unverschlüsselte Datenströme

unsichere VPN-Strukturen

fehlende Zugriffskontrollen

unzureichende Firmware-Sicherheit

fehlende Auditierbarkeit

Lösung: Mehrschichtige Sicherheitsarchitektur

Ein robustes Sicherheitskonzept besteht aus Verschlüsselung, Netzwerksegmentierung, kontrollierter Zugriffsebene und sicherer Gerätearchitektur.

Empfohlen werden:

TLS-Verschlüsselung sämtlicher Datenwege

gehärtete Edge-Geräte

Zero-Trust-Zugriffsmodelle

regelmäßige Security-Audits

verpflichtende Mitarbeiterschulungen

Eine zentrale Referenz zur Umsetzung bietet das Bundesamt für Sicherheit in der Informationstechnik.

Unternehmen erhalten klare Vorgaben zu Risikomanagement, Incident Handling, Netzwerksegmentierung und Hardwarehärtung.

MDE Herausforderung 4: Datenqualität und Datenkonsistenz

Ohne saubere Daten verlieren Auswertungen ihren Nutzen. Viele Betriebe leiden unter unvollständigen, widersprüchlichen oder fehlerhaften Datensätzen. Ursachen:

unterschiedliche Sensorqualitäten

unkalibrierte Maschinen

fehlende Zeitstempel-Synchronisation

Prozessinstabilitäten

menschliche Einflüsse bei manuellen BDE-Eingaben

Eine der zentralen Herausforderungen von MDE ist die Sicherstellung einer konsistenten, zuverlässigen Datengrundlage.

Lösung: Automatisierte Datenvalidierung und kontinuierliche Pflege

Zur Verbesserung der Datenqualität eignen sich:

automatische Detektion von Ausreißern

Mustererkennung zur Validierung

KI-basierte Anomalieerkennung

Algorithmen zur Datenbereinigung

klare Datenstandards im gesamten Unternehmen

Schulung der Bediener für einheitliche BDE-Dateneingaben

Durch den Einsatz validierter Datenpipelines entstehen verlässliche Datenmodelle, die OEE, Zykluszeiten, Energieverbräuche oder Leerlaufmuster genau widerspiegeln. Unternehmen profitieren von stabilen Kennzahlen und einer hohen Planungsqualität.

MDE Herausforderung 5: Fehlende Transparenz im Maschinenpark

In vielen Unternehmen bleibt die Fertigung ein „Black Box“-System. Maschinen laufen, aber der tatsächliche Verlauf bleibt unklar. Behörden, Kunden oder interne Abteilungen verlangen jedoch vollständige Nachvollziehbarkeit.

Typische Symptome:

unbekannte Leerlaufzeiten

unerkannte Mikrostopps

unzuverlässige OEE-Werte

falsche Produktionsmengen

fehlerhafte Rüstzeitangaben

Diese fehlende Transparenz ist eine direkte MDE Herausforderung, weil sie Abweichungen im Alltag verdeckt.

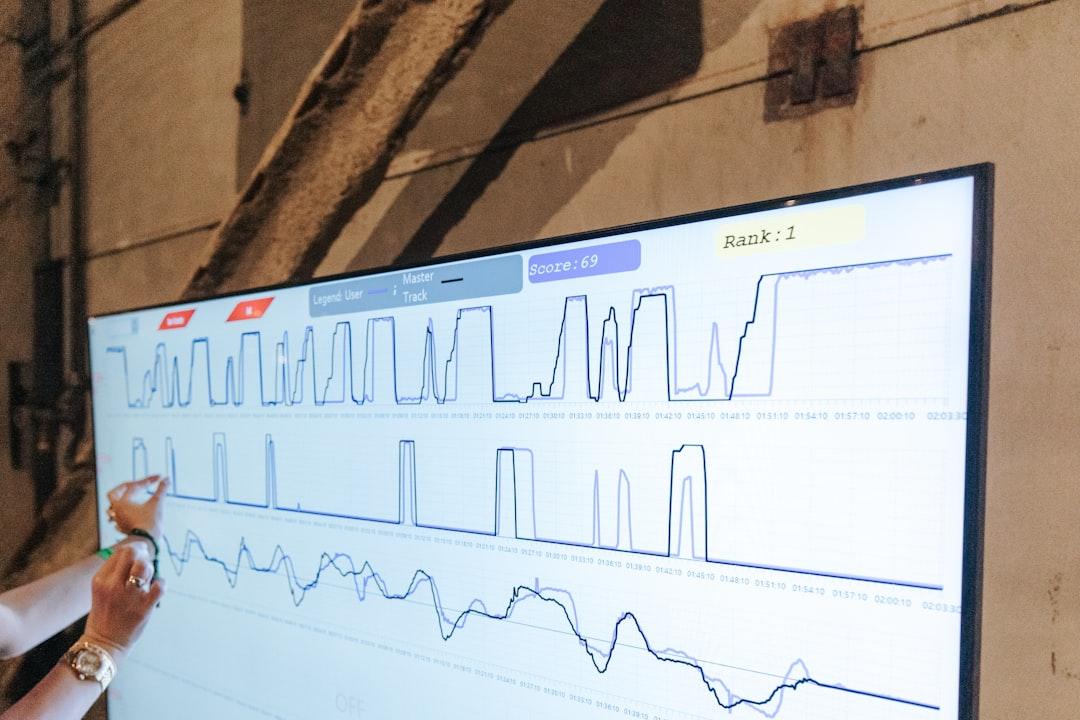

Lösung: Vollautomatische Echtzeitvisualisierung

Ein modernes MDE-System liefert:

Live-Dashboards

Zustandserkennung in Sekunden

klare Zeitlinien aller Intervalle

automatische Zyklen- und Mengenerfassung

definierte Schichtstrukturen

rückwirkende Analyse aller Tage, Wochen und Monate

Mit dieser Transparenz lassen sich Prozessstörungen systematisch eliminieren. Unternehmen identifizieren Ineffizienzen, reduzieren Rüstzeiten, verbessern die OEE und erzielen messbare Steigerungen der Produktionsleistung.

MDE Herausforderung 6: Skalierbarkeit bei wachsendem Maschinenpark

Mit zunehmender Digitalisierung steigt die Anzahl der angeschlossenen Maschinen. Unskalierbare Systeme verursachen:

Systeminstabilität

Verzögerte Datenverarbeitung

mangelnde Speicherperformance

Engpässe bei Dashboards

lange Auswertungszeiten

Die Skalierung einer MDE-Landschaft ist eine unterschätzte, aber zentrale Herausforderung von MDE.

Lösung: Modularer Aufbau und Clusterfähigkeit

Eine skalierbare MDE-Architektur nutzt:

verteilte Datenbanken

skalierbare Services

redundante Edge-Systeme

modulare Sensorlandschaften

flexible Erfassungslogiken für neue Maschinentypen

Dadurch wächst das MDE-System parallel zum Unternehmen, ohne dass zusätzliche Komplexität entsteht.

MDE Herausforderung 7: Integration in bestehende Unternehmenssysteme

MDE-Daten entfalten ihren Nutzen erst, wenn sie korrekt in ERP-, MES-, BDE- oder Qualitätsmanagementsysteme einfließen. Viele Unternehmen kämpfen jedoch mit:

fehlenden API-Anbindungen

proprietären ERP-Systemen

unterschiedlichen Import-/Exportformaten

divergierenden Produktionslogiken

nicht standardisierten Auftragsstrukturen

Lösung: Durchgängige Datenschnittstellen und saubere Datenmodelle

Eine integrierte Lösung übernimmt:

stabile API-Kommunikation

Auftragsverknüpfung

Stückzahlzuordnung

zeitliche Synchronisierung

Materialflussabbildung

Schichtlogik

Damit wird die gesamte Wertschöpfungskette einheitlich abgebildet. Unternehmen steigern Transparenz, Qualität, Produktivität und Terminverlässlichkeit.

Fazit: Herausforderungen von MDE sind beherrschbar

Die größten Herausforderungen von MDE entstehen aus heterogenen Maschinenparks, Echtzeitverarbeitung, Sicherheit, Datenqualität, Integrationsanforderungen und Skalierbarkeit.

Mit standardisierten Technologien, Edge-Computing, einem mehrschichtigen Sicherheitskonzept, automatisierter Datenvalidierung und interoperablen Schnittstellen lösen Unternehmen diese Hürden dauerhaft.

Maschinendatenerfassung wird damit zu einem stabilen Werkzeug für Effizienz, Planbarkeit und profitable Fertigung.