Industrie 4.0 Plug & Play: Revolutionieren Sie Ihre Produktion

Die vierte industrielle Revolution, bekannt als Industrie 4.0, ist längst keine Zukunftsvision mehr, sondern gelebte Realität. Doch viele Fertigungsunternehmen stehen vor der Herausforderung, ihre bestehenden Systeme und Maschinen zu modernisieren, um im globalen Wettbewerb bestehen zu können. Hier setzt das Konzept der Nachrüstung mit Plug & Play an. Es öffnet die Tür zur digitalen Transformation – ohne große Umbauten oder Produktionsstillstände.

Was bedeutet Plug & Play im Kontext von Industrie 4.0?

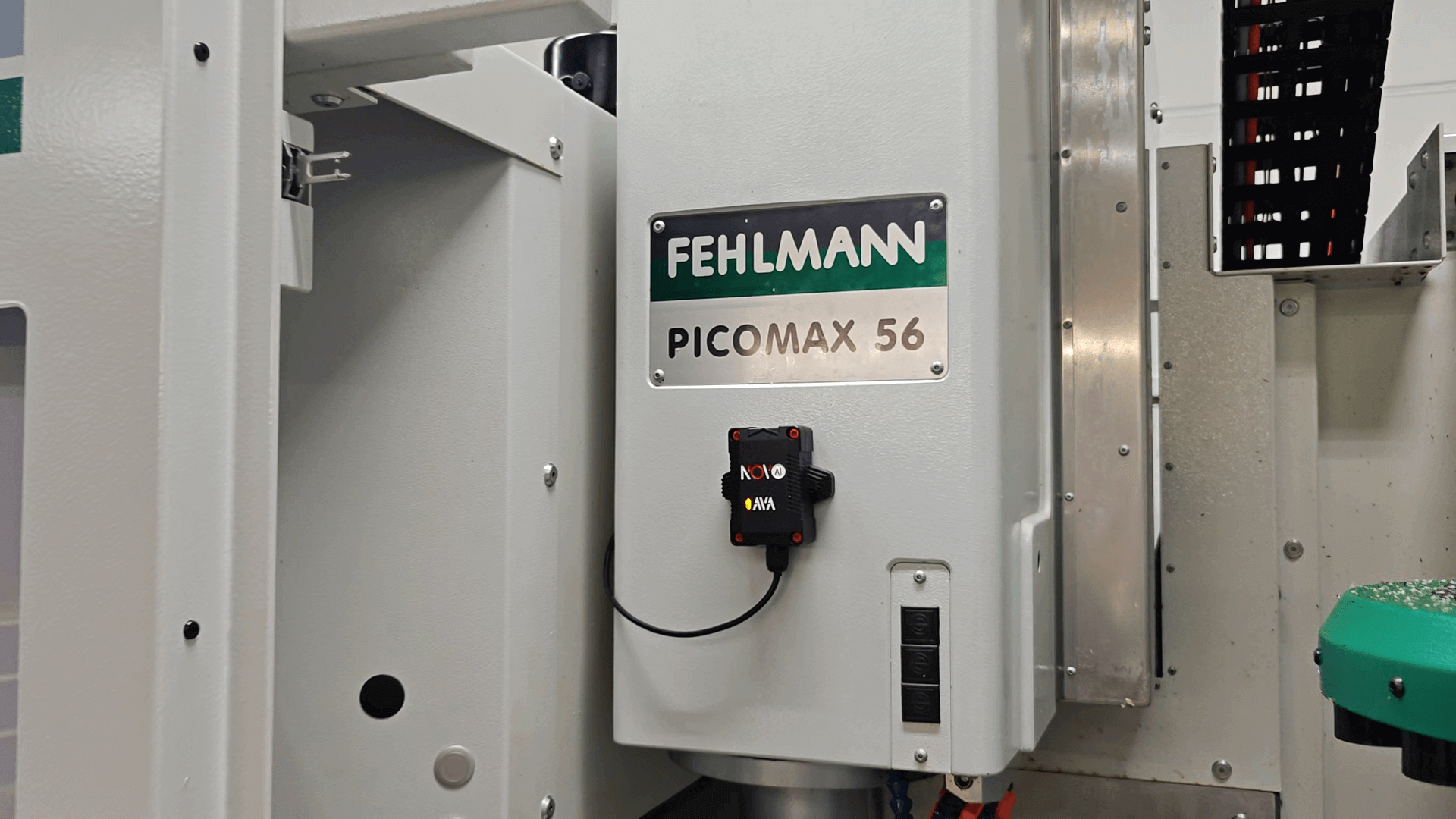

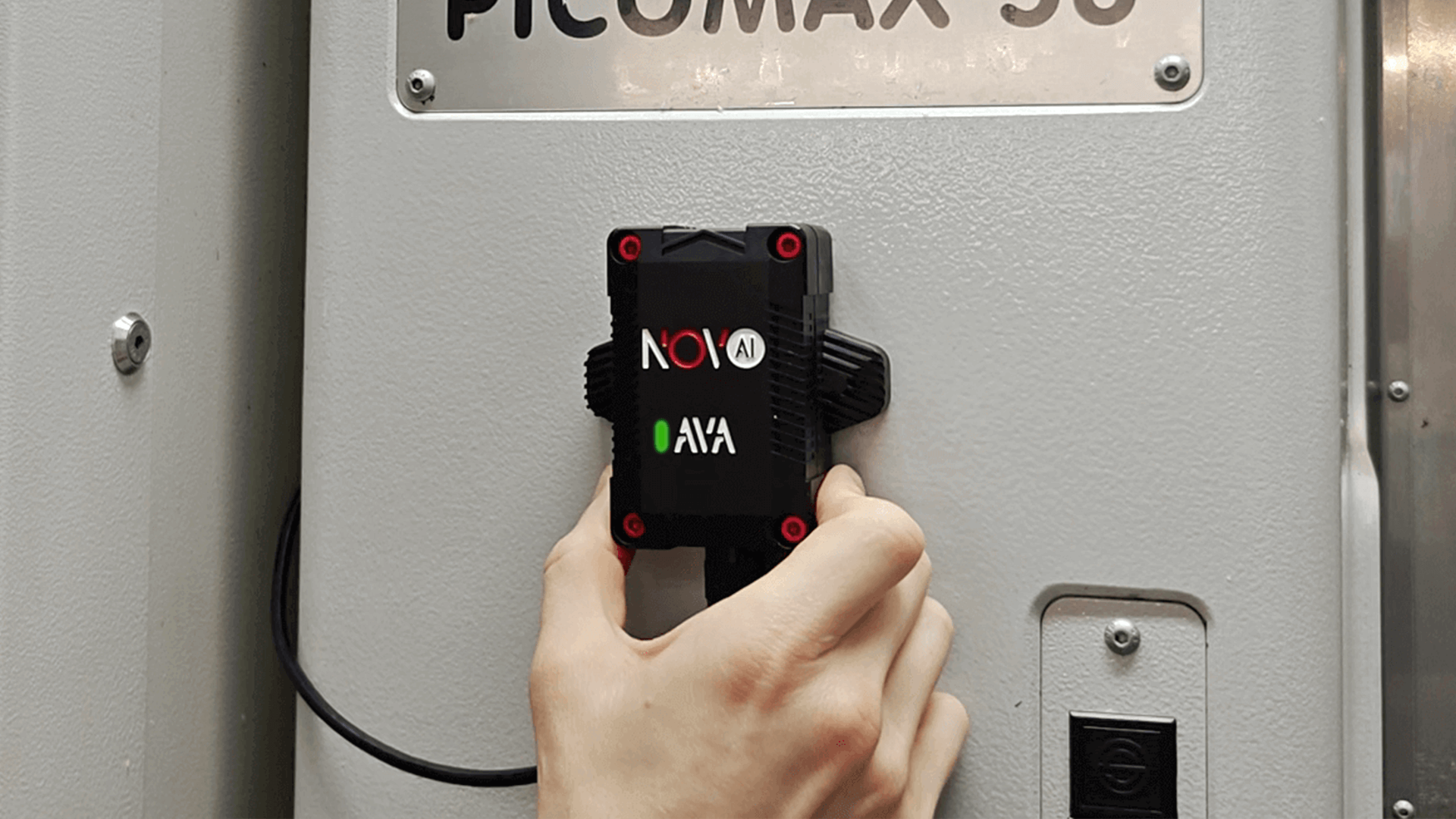

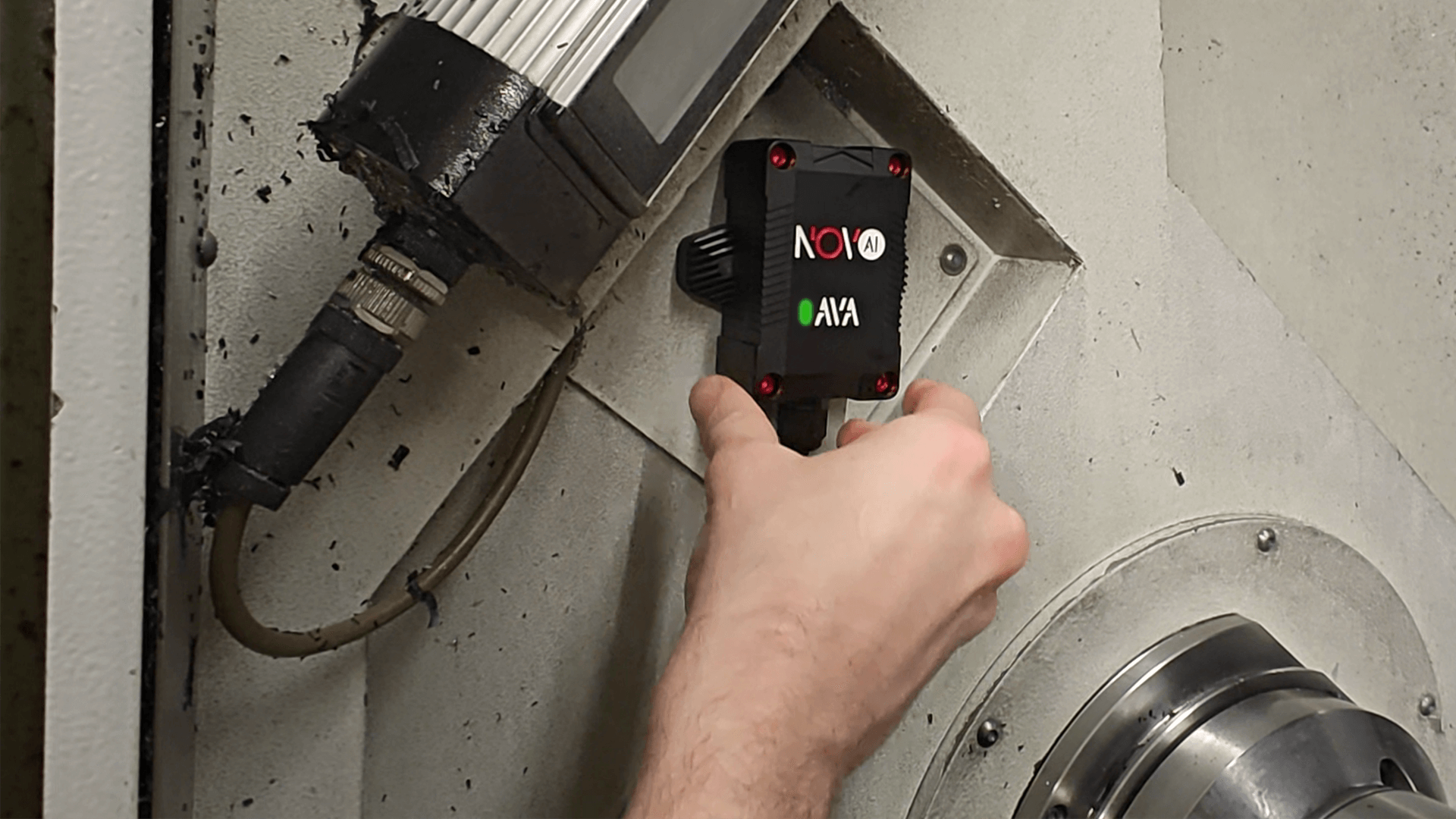

Der Begriff Plug & Play beschreibt die unkomplizierte Integration neuer Technologien in bestehende Systeme. Im Kontext von Industrie 4.0 bedeutet dies konkret: Maschinen und Anlagen können mit Zusatzkomponenten oder Softwarelösungen ausgestattet werden, ohne dass längere Ausfallzeiten entstehen. Ein sinnvolles Beispiel ist Smart-Sensorik, die innerhalb kürzester Zeit installiert wird und unmittelbar Daten an zentrale Plattformen übermittelt. Laut einem Fachbeitrag zur digitalen Nachrüstung heißt es: „Retrofit-Sensorik bietet einen einfachen Einstieg zur Umsetzung von Industrie 4.0 im Mittelstand.“

Diese Methode der Modernisierung eignet sich insbesondere für kleine und mittelständische Unternehmen (KMU), welche nicht über die Ressourcen verfügen, komplette Maschinenparks neu zu beschaffen. Stattdessen können sie stufenweise auf dem bestehenden Equipment aufbauen und unmittelbar von den Vorteilen der Digitalisierung profitieren.

Ein weiterer Aspekt von Plug & Play in der Industrie 4.0 ist die Interoperabilität: Verschiedene Systeme – Maschinen, Sensorik, Steuerung – müssen effektiv miteinander kommunizieren. Diese nahtlose Integration führt zu einem vernetzten Produktionsumfeld, in dem Informationen effizient ausgetauscht werden. Das Resultat: eine bessere Gesamtleistung und eine erhöhte Reaktionsgeschwindigkeit auf Marktveränderungen.

Die Vorteile der Plug & Play-Nachrüstung

Die Vorteile, die sich durch die Nachrüstung mit Plug & Play-Komponenten ergeben, sind vielfältig. Zunächst ermöglicht sie Unternehmen, ihre Produktion flexibler zu gestalten, da die Integration neuer Technologien keine aufwendigen Umbauten mehr erfordert. Dies führt zu erheblichen Kosteneinsparungen und minimierten Produktionsausfällen.

Darüber hinaus steigert diese Form der Nachrüstung nachweislich die Effizienz und Produktionskapazität. Maschinen, die mit modernen Technologien wie IoT-Sensorik und künstlicher Intelligenz ausgestattet sind, arbeiten schneller, präziser und mit höherer Verfügbarkeit. Zudem erlaubt sie fortlaufende Datenanalyse – ein wesentlicher Faktor, damit Unternehmen bessere Geschäftsentscheidungen treffen können.

Ein weiterer zentraler Vorteil ist die Fähigkeit, schneller auf technologische Entwicklungen und Markttrends zu reagieren. Unternehmen können ihre Systeme kontinuierlich aktualisieren und anpassen, ohne auf umfassende Infrastrukturüberholungen angewiesen zu sein. Das fördert nicht nur Agilität, sondern bereitet Firmen auch darauf vor, künftige Herausforderungen wirkungsvoll zu bewältigen.

Retrofit als Schlüsselstrategie für bestehende Maschinen

Ein Begriff, der im Kontext von Industrie 4.0 häufig genannt wird, ist Retrofit. Er bezeichnet die Modernisierung bestehender Maschinen, damit sie den Anforderungen der vernetzten Produktion gerecht werden. Ältere Anlagen können oft durch Sensorik, digitale Steuerung oder Vernetzungsmaßnahmen aufgerüstet werden, sodass sie Teil eines intelligenten Produktionsnetzwerks werden. Ein verständlicher Überblick zur Nachrüstung älterer Maschinen findet sich beispielsweise hier: Industrie-Wegweiser.

Ein bedeutender Vorteil von Retrofit besteht darin, dass Unternehmen ihre bestehenden Maschinen länger nutzen können. Dadurch verlängert sich der Lebenszyklus der Anlagen und die Notwendigkeit für teure Neuanschaffungen wird reduziert. Diese Vorgehensweise ist nicht nur ökonomisch sinnvoll, sondern unterstützt auch nachhaltige Produktionskonzepte – durch Ressourcenschonung und geringeren Maschinen-Abfall.

Die Rolle der Daten in einer vernetzten Produktion

Ein weiterer zentraler Baustein der Industrie 4.0-Nachrüstung ist die Nutzung von Daten. Durch den Einsatz von Sensorik und intelligentem Equipment können Unternehmen große Mengen an Produktions- und Maschinendaten erfassen. Diese Daten bilden das Herzstück innovativer Strategien zur Prozessoptimierung.

Unternehmen, die in der Lage sind, ihre Daten effizient zu nutzen, verschaffen sich einen Wettbewerbsvorteil. Sie reagieren schneller auf Marktveränderungen und passen ihre Produktion in Echtzeit an. Dies führt nicht nur zu höherer Effizienz, sondern auch zu möglichen Kostensenkungen.

Die Analyse dieser Datensätze eröffnet darüber hinaus neue Möglichkeiten im Bereich der vorausschauenden Wartung (Predictive Maintenance). Probleme können frühzeitig erkannt und behoben werden, bevor sie zu kostspieligen Produktionsunterbrechungen führen. Auf diese Weise erhöhen Unternehmen ihre Systemzuverlässigkeit und optimieren ihre Wartungsprozesse – ein Faktor, der langfristig zur Steigerung der Rentabilität beiträgt.

Fazit

Die Nachrüstung mit Plug & Play-Technologien bietet Unternehmen eine hervorragende Möglichkeit, den Übergang zur Industrie 4.0 zu meistern. Sie ermöglicht eine flexible, kosteneffiziente Anpassung an neue Marktbedingungen und sichert gleichzeitig, dass bestehende Anlagen nicht stillstehen, sondern produktiv in die Zukunft geführt werden. Unternehmen, die heute in diese Richtung investieren, sind besser aufgestellt – für eine digitale, vernetzte und nachhaltige Fertigung von morgen.