Wie KI Ihre Produktion revolutioniert

Der Einsatz von KI verändert industrielle Prozesse grundlegend. Produktionsbetriebe können Abläufe stabilisieren, Kosten senken und Ressourcen effizienter nutzen, ohne auf externe Beratung angewiesen zu sein. Die zunehmende Vernetzung von Maschinen, datengetriebene Modelle und autonome Lernsysteme ermöglichen es, Fertigungsprozesse kontinuierlich zu analysieren und anzupassen. Dieser Beitrag zeigt, wie KI in der Praxis eingesetzt wird, welche Voraussetzungen erfüllt sein müssen und warum sich dieser Ansatz besonders für mittelständische Unternehmen eignet.

Effizienzgewinne durch KI-gestützte Prozessoptimierung

In industriellen Umgebungen fallen täglich große Datenmengen an. Künstliche Intelligenz kann diese Daten in Echtzeit auswerten und Muster erkennen, die für klassische Analysen kaum zugänglich sind. Aus diesem Ansatz ergeben sich drei wesentliche Leistungshebel:

Effizienzsteigerung:

Daten werden automatisiert verarbeitet, Abweichungen sofort erkannt. Produktionsschritte lassen sich präzise anpassen, ohne manuelle Eingriffe.Fehlerreduktion:

Sensorik, Machine-Learning-Modelle und digitale Prozessabbilder ermöglichen die Erkennung kleinster Anomalien, lange bevor sie zu Ausschuss oder Störfällen führen.Adaptive Produktion:

Künstliche Intelligenz passt Parameter dynamisch an Materialcharge, Werkzeugzustand oder Auftragsmix an. Das System reagiert unmittelbar auf Veränderungen in der Fertigung.

Diese drei Elemente bieten Unternehmen einen klaren Vorteil: Stabilere Prozesse, weniger ungeplante Ausfälle und ein messbarer Rückgang der Betriebskosten.

Implementierung ohne externe Beratung

Viele Unternehmen vermuten, dass der Weg zu Künstlicher Intelligenz zwingend Beratungsfirmen oder langwierige IT-Projekte erfordert. In der Praxis lässt sie sich jedoch eigenständig implementieren, wenn die richtigen Bausteine vorhanden sind.

1. Interne Analyse der Produktionsprozesse

Der erste Schritt besteht in der Bestandsaufnahme. Entscheidend ist die systematische Identifikation relevanter Datenquellen: Maschinenlaufzeiten, Qualitätskennzahlen, Energieverbrauch, Werkzeugdaten oder Stillstandsgründe. Nur wer diese Prozesse kennt, kann definieren, an welchen Stellen Künstliche Intelligenz Mehrwert schafft.

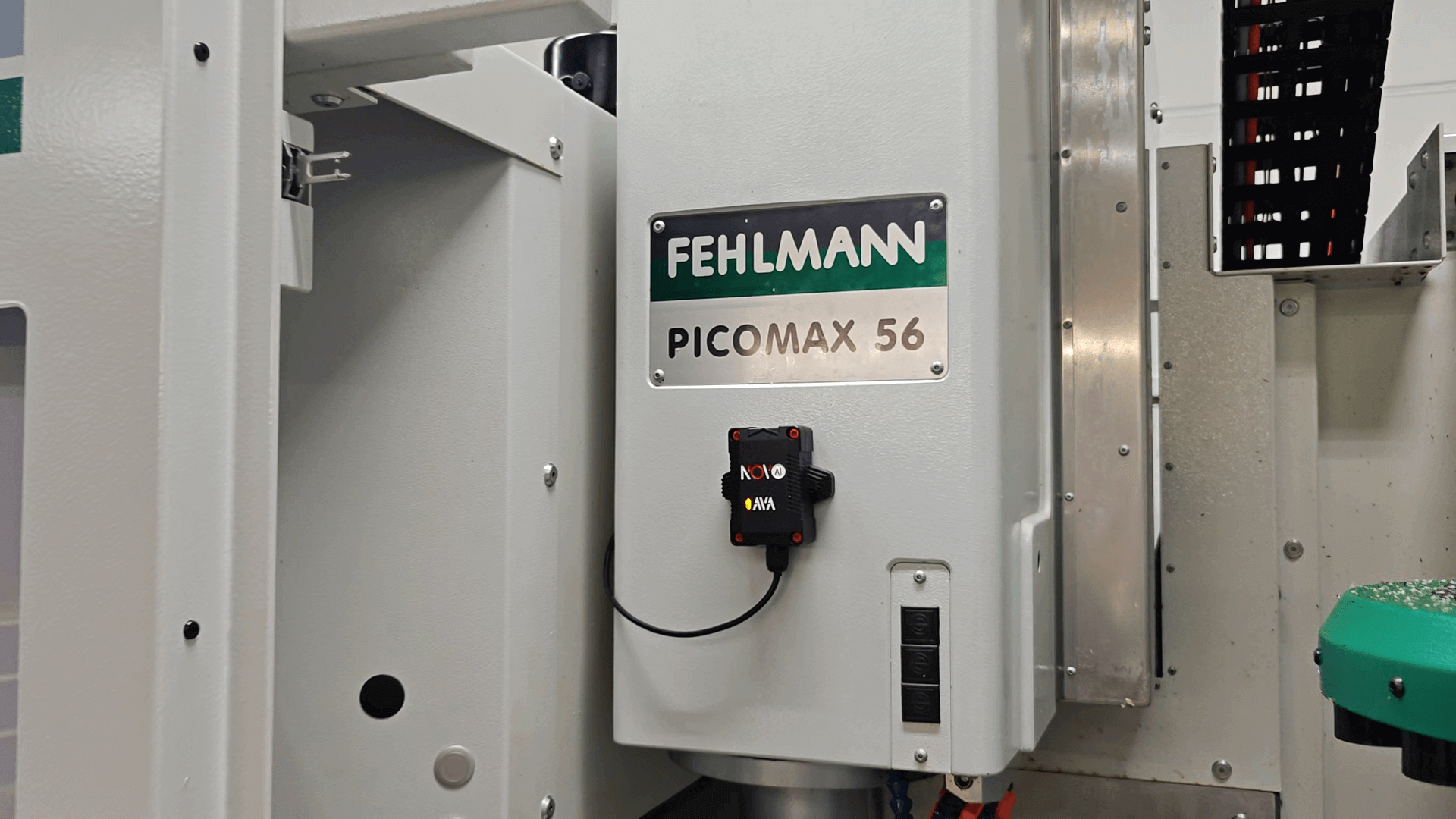

2. Datenerfassung und Aufbereitung

Damit stabile Prognosen geliefert werden können, müssen Daten strukturiert, vollständig und verlässlich sein. Unternehmen benötigen dafür Sensorik und eine Datendrehscheibe. Moderne Edge-Systeme oder IoT-Gateways – wie im Überblick des Fraunhofer IOSB beschrieben – erlauben eine standardisierte Erfassung in nahezu jedem Maschinentyp.

3. Modelltraining

Im nächsten Schritt wird ein KI-Modell anhand historischer und aktueller Produktionsdaten trainiert. Unternehmen können dies intern durchführen, sofern grundlegendes Datenverständnis vorhanden ist. Moderne Frameworks, dokumentierte Pipelines und Auto-ML-Verfahren reduzieren die Komplexität des Trainingsprozesses erheblich.

4. Implementierung im laufenden Betrieb

Sobald das Modell einsatzbereit ist, erfolgt die Anbindung an Maschinen, Leitstände oder Dashboards. Wichtig ist ein kontrollierter Echtbetrieb mit regelmäßiger Validierung. Künstliche Intelligenz entwickelt sich durch neue Daten weiter; ihr Nutzen steigt daher kontinuierlich.

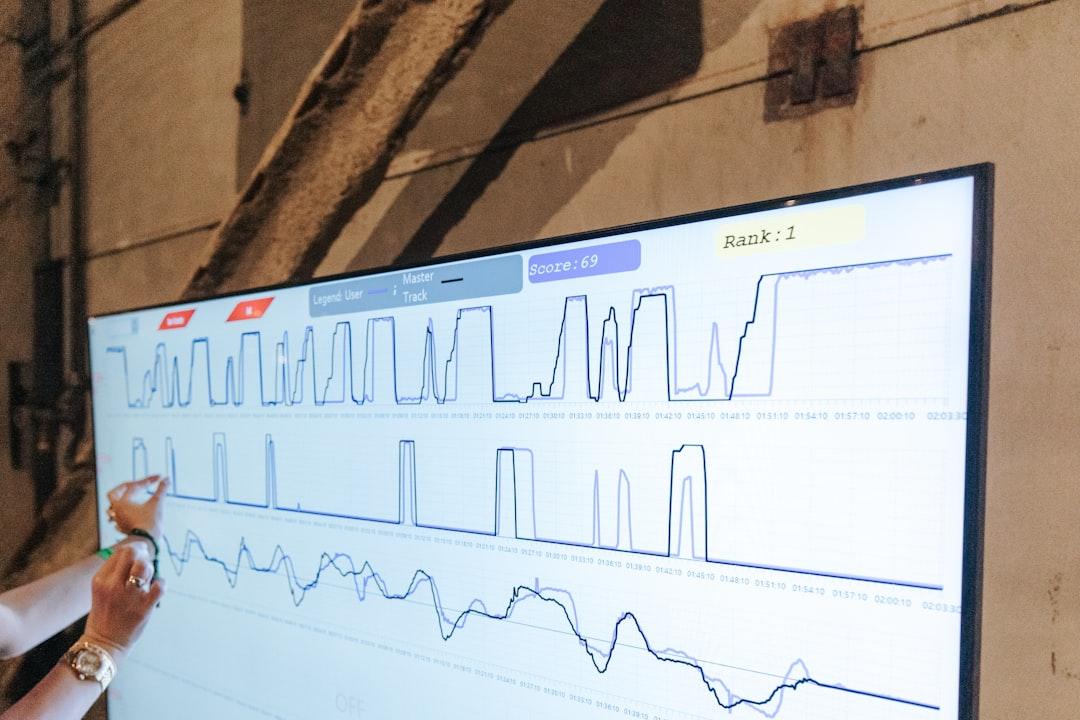

5. Monitoring und Optimierung

Für eine nachhaltige Nutzung müssen Ergebnisse regelmäßig geprüft werden. Dazu gehört auch das Retraining der Modelle. Unternehmen, die dies konsequent betreiben, erzielen langfristig eine automatisierte, belastbare Entscheidungsgrundlage.

Wichtige Erfolgsfaktoren bei der KI-Einführung

Die Einführung von KI erfordert technische und organisatorische Grundlagen. Die wichtigsten Faktoren sind:

Datenstrategie

Eine klare Datenarchitektur ist der Kern aller Anwendungen. Unternehmen müssen definieren, welche Daten benötigt werden, wie sie gespeichert werden und wie Zugriffskontrollen geregelt sind. Ohne Datenqualität ist keine verlässliche KI möglich.

Schulung und Qualifikation

Mitarbeiter benötigen ein Verständnis dafür, wie Modelle funktionieren und wie Ergebnisse interpretiert werden. Qualifikation ist ein wesentlicher Faktor – die Plattform Industrie 4.0 zeigt, wie deutsche Unternehmen diesen Wandel erfolgreich gestalten.

IT-Security

Mit wachsender Systemvernetzung steigt die Angriffsfläche. Zugriffe, Netzwerke und Datentransfers müssen abgesichert werden. Verschlüsselung, Zero-Trust-Konzepte und segmentierte Produktionsnetzwerke gehören zum Standard.

Integration in bestehende Abläufe

KI wird wirksam, wenn Ergebnisse in den operativen Ablauf übergehen – etwa durch automatische Parameteranpassungen, klare Alarme oder API-gestützte Eingriffe in Produktionssysteme.

Wie KI reale Probleme löst

Die Vorteile lassen sich anhand konkreter Anwendungsfelder darstellen.

1. Qualitätssicherung

KI erkennt Trends im Prozessverlauf, die auf spätere Abweichungen hinweisen. Parameter wie Temperatur, Werkzeugverschleiß oder Druckverläufe liefern Indikatoren, die sich automatisch überwachen lassen. Dadurch sinkt die Fehlerquote.

2. Energieoptimierung

Energieverbrauch ist einer der größten Kostenblöcke in der Produktion. Durch Mustererkennung erkennt KI, wann Maschinen im ineffizienten Zustand laufen – etwa durch unnötige Leerlaufzeiten. Systeme können Warnungen erzeugen oder automatische Energiesparmodi aktivieren.

3. Predictive Maintenance

Bei ungewöhnlichen Vibrationen, Stromspitzen oder thermischen Auffälligkeiten kann KI auf bevorstehende Defekte schließen. Wartungen werden gezielt durchgeführt, ungeplante Stillstände sinken.

4. Produktionsplanung

KI simuliert verschiedene Szenarien, bewertet Auftragsreihenfolgen oder optimiert Rüstprozesse. Das ermöglicht eine stabile Planung bei wechselnden Stückzahlen oder kurzfristigen Auftragsänderungen.

Warum KI künftig Standard in der Industrie sein wird

Der Stellenwert von KI in der industriellen Fertigung wird in den kommenden Jahren weiter stark steigen. Die Gründe:

Nachhaltigkeit als wirtschaftlicher Faktor

KI hilft, Ressourcen präzise einzusetzen. Unternehmen erreichen geringere Ausschussquoten, reduzieren Energieverbrauch und verbessern ihre CO₂-Bilanz – ein zunehmend relevanter Faktor in ESG-Berichten.

Dynamische Produktionsumgebungen

Märkte ändern sich schneller als früher. Losgrößen variieren, Lieferketten sind volatil. KI liefert die nötige Flexibilität, um Prozesse ohne Eingriff von außen anzupassen.

Automatisierte Wissensspeicherung

Wissen erfahrener Mitarbeiter kann über KI teilweise abgebildet werden. Damit wird Know-how langfristig gesichert, unabhängig von Personalwechseln.

Bessere Innovationszyklen

Wenn Unternehmen frühzeitig Trends in ihrem eigenen Produktionsprozess erkennen, ergibt sich ein messbarer Vorteil gegenüber Wettbewerbern.

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!