Maschinendaten von Fräsmaschinen erfassen

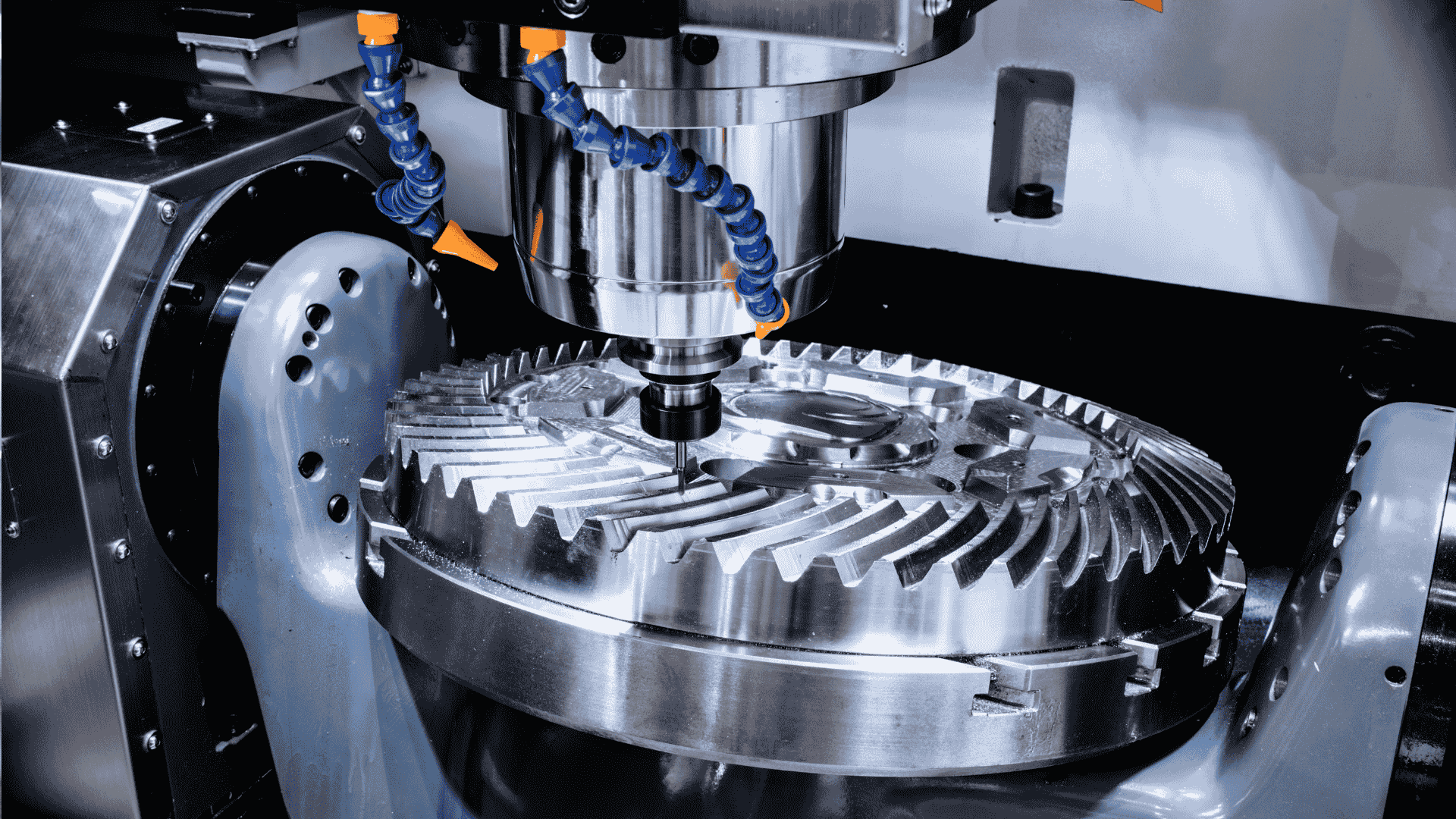

In der modernen Fertigungsindustrie ist die Erfassung und Analyse von Maschinendaten längst kein Nice-to-Have mehr – sie ist der zentrale Erfolgsfaktor für Produktivität und Wirtschaftlichkeit. Besonders bei Fräsmaschinen, die zu den präzisesten und teuersten Werkzeugmaschinen zählen, bieten Maschinendaten entscheidende Einblicke in Effizienz, Qualität und Energieverbrauch.

Doch was genau machen Maschinendaten so wertvoll? Wie verändern sie den Alltag in der Fertigung? Und welche Chancen ergeben sich durch ihre intelligente Nutzung in einer zunehmend digitalisierten Produktionswelt?

Die Bedeutung von Maschinendaten in der modernen Fertigung

Maschinendaten sind das „digitale Nervensystem“ der Fertigung. Sie zeigen, wie eine Fräsmaschine tatsächlich arbeitet – nicht nur theoretisch laut Steuerung, sondern real unter Last, mit konkreten Parametern zu Laufzeiten, Spindeldrehzahlen, Vorschüben, Achsbelastungen und Werkzeugzuständen.

Diese Daten geben Aufschluss über:

Produktionsleistung: Wie viele Teile werden pro Schicht gefertigt?

Maschinenzustand: Wie hoch ist die Spindelauslastung und wo treten Vibrationen auf?

Energieverbrauch: Wann steigen Leistungsaufnahmen über den Sollwert?

Werkzeugzustand: Wann ist ein Fräser verschlissen, bevor er bricht?

Gerade in der Metallbearbeitung, wo Mikrometer entscheiden, sind präzise Prozessdaten unverzichtbar.

Der Werkzeugmaschinenhersteller DMG MORI zeigt mit seinen vernetzten Systemen, wie Datenerfassung, KI und Automatisierung in der Praxis zusammenspielen. Die Steuerung CELOS etwa ermöglicht eine transparente Visualisierung aller Maschinendaten in Echtzeit – von der Spindel bis zur Energieanalyse.

Wie Maschinendaten Fräsmaschinen effizienter machen

Die Erfassung von Maschinendaten ermöglicht Unternehmen, ihre Produktionsprozesse datenbasiert zu steuern statt nach Bauchgefühl zu agieren.

1. Effizienzsteigerung durch Laufzeitanalyse

Maschinendaten zeigen, wie lange ein Fräsvorgang tatsächlich dauert – und wo Zeit verloren geht. Durch den Vergleich von geplanten mit realen Zykluszeiten lassen sich Engpässe identifizieren, etwa bei Werkzeugwechseln, Vorschubbegrenzungen oder Materialzufuhr.

Ein Unternehmen kann so den Maschinenpark gezielt optimieren: Wenn eine Fräsmaschine beispielsweise zu 30 % der Schicht im Leerlauf läuft, kann durch bessere Auftragsverteilung oder automatisierte Rüstprozesse die Gesamtanlageneffektivität (OEE) deutlich verbessert werden.

2. Energieeffizienz und Kostenkontrolle

Maschinendaten zeigen den tatsächlichen Stromverbrauch während der Bearbeitung. Übermäßige Energieaufnahme weist oft auf mechanische Reibung, defekte Antriebe oder veraltete Steuerungen hin. Durch diese Transparenz lassen sich energieintensive Prozesse gezielt anpassen – ein wichtiger Schritt zur Senkung der Betriebskosten.

Auch der Premiumhersteller Hermle AG nutzt intelligente Energieüberwachungssysteme in seinen Fräsmaschinen, um Lastspitzen sichtbar zu machen und den Energieeinsatz pro gefertigten Teil zu optimieren. So wird Energieeffizienz zu einem messbaren Wettbewerbsvorteil.

3. Werkzeugmanagement

Maschinendaten liefern detaillierte Informationen zum Werkzeugverschleiß. So lässt sich exakt bestimmen, wann ein Fräser seine Lebensdauer erreicht hat. Das verhindert ungeplante Werkzeugbrüche, spart Materialkosten und reduziert Ausschuss.

Statt feste Wartungsintervalle einzuhalten, arbeiten moderne Betriebe mit zustandsorientierter Wartung – also nur dann, wenn Daten tatsächlich einen Handlungsbedarf anzeigen.

Maschinendaten als Fundament der Qualitätssicherung

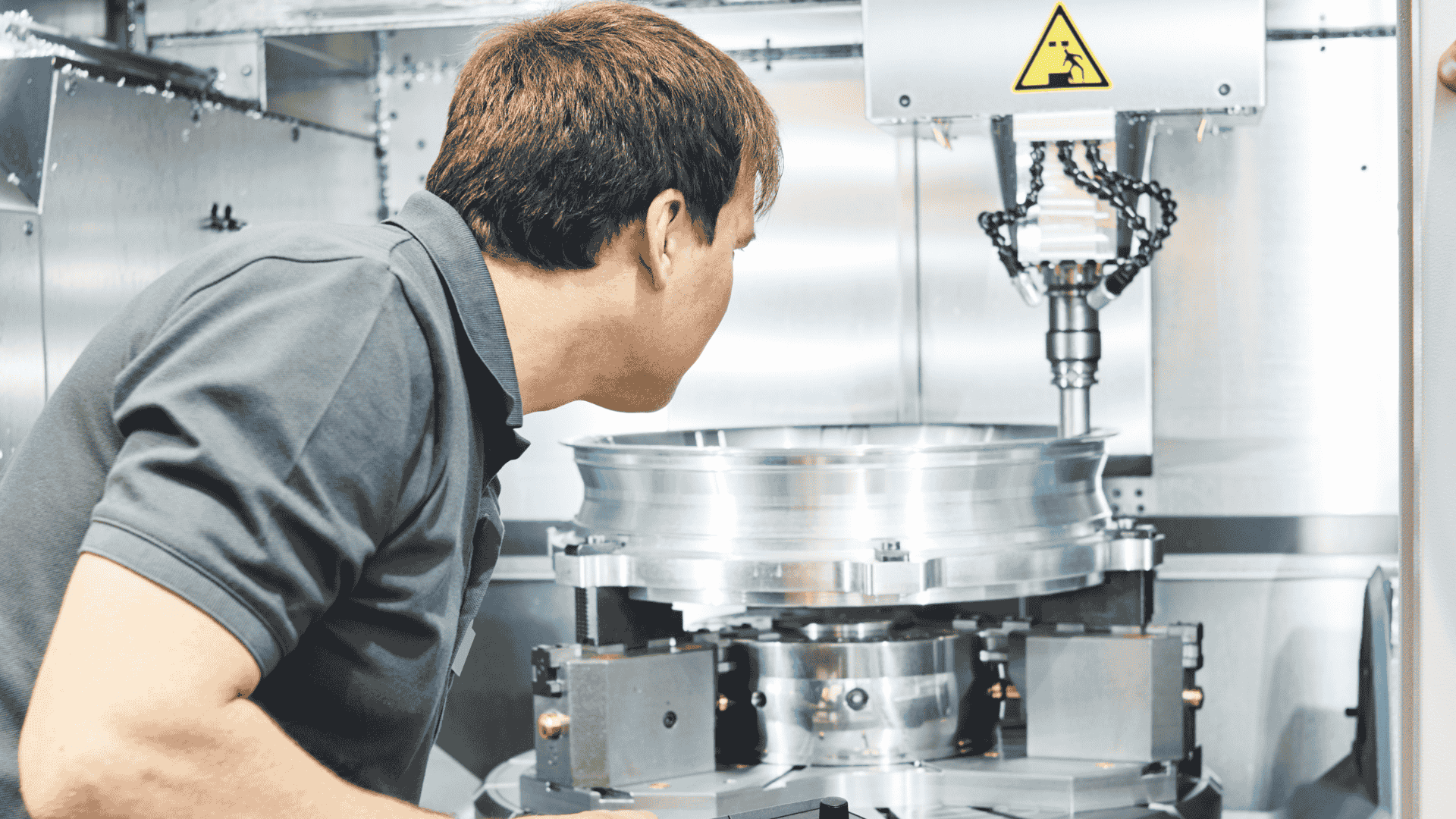

In der Fräsbearbeitung entscheidet Präzision über Erfolg oder Misserfolg. Schon minimale Abweichungen in Drehmoment oder Temperatur können Bauteile außerhalb der Toleranz bringen.

Maschinendaten helfen, diese Abweichungen in Echtzeit zu erkennen. Dadurch können Fertigungsparameter sofort korrigiert werden – bevor Fehler entstehen.

1. Prozessanpassung in Echtzeit

Fräsmaschinen mit integrierter Datenerfassung melden automatisch, wenn eine Achse überlastet oder der Schnittdruck zu hoch ist. Die Steuerung reagiert, indem sie Vorschub und Drehzahl anpasst – ganz ohne menschliches Eingreifen.

2. Lückenlose Rückverfolgbarkeit

Alle Produktionsdaten, von der Werkzeugnummer über die Temperatur bis zur Bearbeitungszeit, werden gespeichert. Diese Rückverfolgbarkeit („Traceability“) ermöglicht es, bei Reklamationen präzise zu rekonstruieren, unter welchen Bedingungen ein Werkstück gefertigt wurde.

Das reduziert Stillstände und stärkt die Qualitätssicherung – insbesondere in Branchen wie Luftfahrt, Medizintechnik oder Automobilbau, wo jede Toleranzabweichung enorme Folgekosten verursachen kann.

Kosteneffizienz durch datengetriebene Instandhaltung

Maschinendaten machen Wartung planbar statt reaktiv. Statt auf Störungen zu warten, erkennen Sensoren Veränderungen im Betriebsverhalten frühzeitig.

Vibrationserkennung: Ungewöhnliche Schwingungen deuten auf Lagerschäden hin.

Leistungsanalyse: Ansteigende Stromaufnahme kann auf eine drohende Spindelüberlastung hinweisen.

Temperaturüberwachung: Überhitzte Komponenten werden erkannt, bevor sie ausfallen.

Durch diese kontinuierliche Überwachung lassen sich Wartungsmaßnahmen genau im richtigen Moment durchführen. Unternehmen reduzieren dadurch ungeplante Ausfälle um bis zu 40 % und Wartungskosten um bis zu 25 %.

Industrie 4.0 – die Zukunft der Fräsmaschinen

Mit der Digitalisierung wandelt sich die Rolle der Fräsmaschine vom Werkzeug zur intelligenten Produktionszelle.

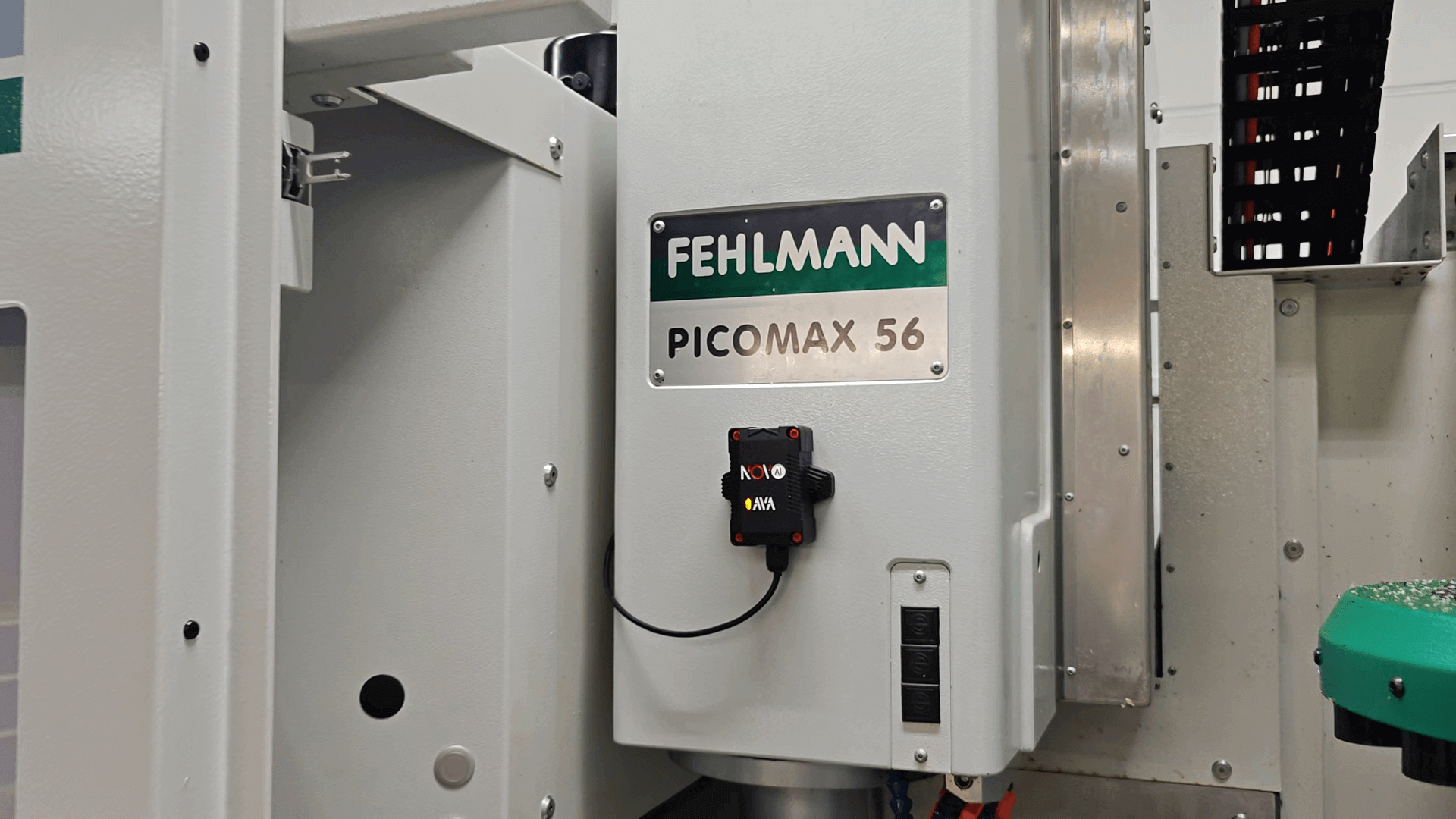

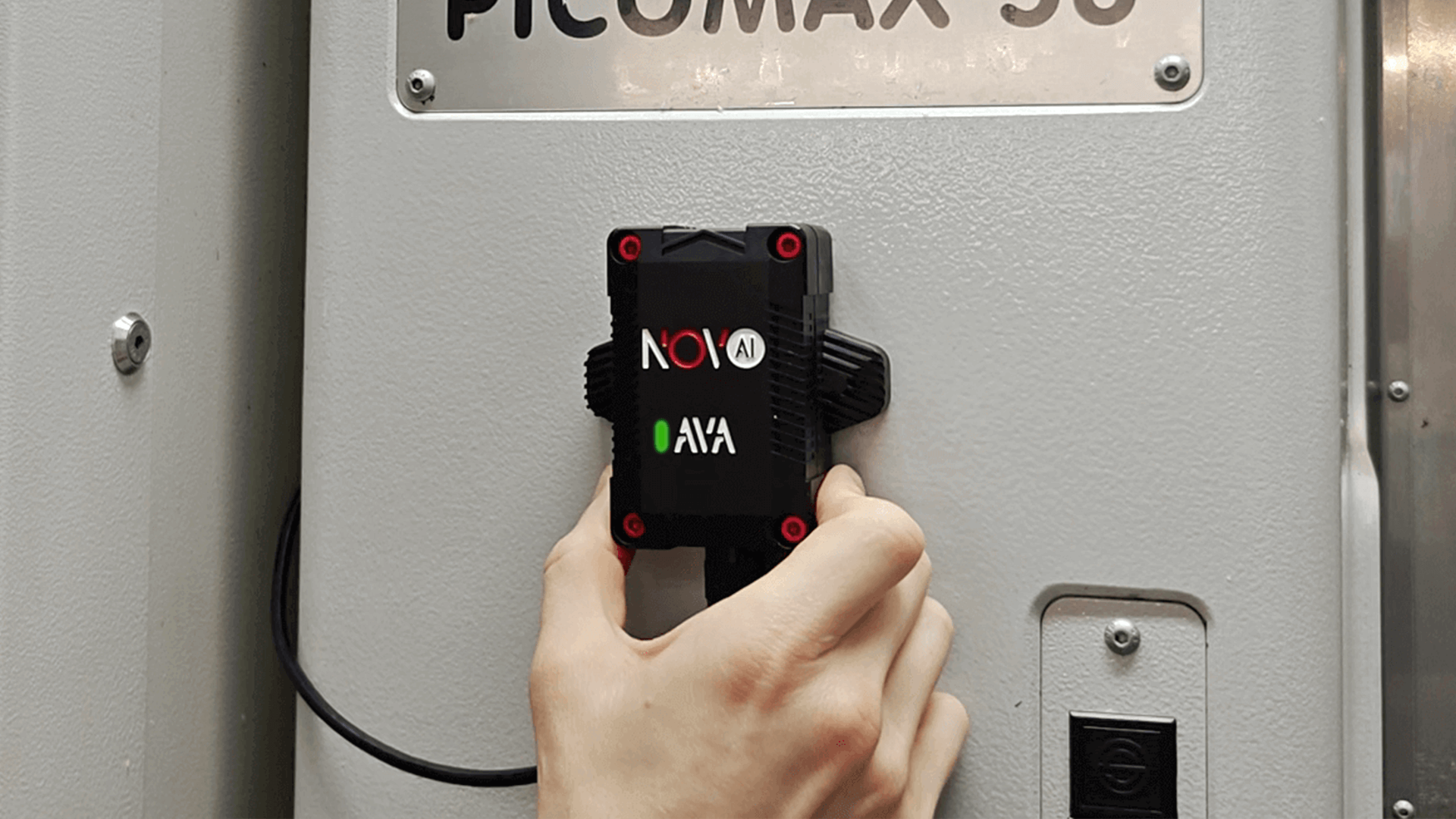

1. Vernetzte Systeme

Moderne CNC-Fräsmaschinen sind heute über OPC UA oder MQTT mit zentralen Datenplattformen verbunden. So können alle Maschinenzustände – von Spindeldrehzahl bis Energieverbrauch – zentral erfasst und analysiert werden.

2. KI und Selbstoptimierung

Künstliche Intelligenz nutzt Maschinendaten, um Muster zu erkennen und Prozesse selbstständig zu verbessern. Eine KI kann z. B. erkennen, dass bestimmte Materialien bei hohen Vorschüben zu Vibrationen führen, und die Parameter automatisch anpassen.

3. Vorausschauende Wartung und Digital Twins

Durch die Kombination von Echtzeitdaten und Simulationsmodellen (Digital Twins) lassen sich zukünftige Zustände präzise vorhersagen. Der „digitale Zwilling“ einer Fräsmaschine zeigt in Echtzeit, wie sich mechanische Belastung oder Temperatur auf Lebensdauer und Präzision auswirken.

Dieser Ansatz ist Kernbestandteil der intelligenten Fabrik – einer Produktion, die sich selbst steuert, überwacht und optimiert.

Fazit: Fräsmaschinen werden zum Herzstück der digitalen Produktion

Maschinendaten sind längst mehr als technische Messwerte – sie sind die Grundlage für Effizienz, Qualität und Innovation.

Ob durch Energieoptimierung, Werkzeugüberwachung oder KI-gestützte Prozesssteuerung: Fräsmaschinen, die kontinuierlich Daten erfassen und analysieren, schaffen Transparenz und Sicherheit in der Fertigung.

Unternehmen, die diese Daten intelligent nutzen, produzieren nicht nur günstiger, sondern auch nachhaltiger – mit geringerem Energieverbrauch, weniger Ausschuss und besserer Planbarkeit.

Die Zukunft gehört den Fräsmaschinen, die denken, lernen und kommunizieren – und damit den Weg in die datengetriebene Fertigung ebnen.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!