Alter Maschinenpark, neue Daten: So digitalisieren Sie Ihre Maschinen

Die digitale Transformation verändert die industrielle Produktion grundlegend. Auch ältere Maschinen lassen sich heute so weit modernisieren, dass sie einen konkurrenzfähigen Beitrag zur Wertschöpfung leisten. Entscheidend ist die gezielte digitale Aufrüstung des bestehenden Maschinenparks, um Echtzeitdaten nutzbar zu machen, Prozesse zu optimieren und die Produktivität zu erhöhen. Unternehmen, die ihren Maschinenbestand modernisieren, profitieren langfristig von höherer Effizienz, geringeren Kosten und deutlich besseren Entscheidungsgrundlagen.

Digitalisierung als Fundament moderner Industrieprozesse

In der Industrie ist die Digitalisierung längst zu einem strategischen Erfolgsfaktor geworden. Der Zugriff auf präzise Maschinendaten ermöglicht optimierte Abläufe, effektives Energiemanagement und verlässliche Wartungsstrategien. Besonders im Maschinenpark, in dem häufig ältere Anlagen eingesetzt werden, entsteht durch digitale Lösungen ein erhebliches Potenzial zur Leistungssteigerung.

Ein Großteil der Maschinen wurde zu einer Zeit entwickelt, in der Vernetzung und Datenintegration technisch kaum möglich waren. Dennoch sind viele dieser Anlagen mechanisch stabil und produktionsfähig – aber sie liefern keine strukturierten Informationen. Genau hier setzt die Digitalisierung an: Durch Sensorik, IoT-Technologie und intelligente Software lassen sich auch ältere Maschinen in moderne Produktionsumgebungen einbinden.

Unternehmen sparen Ressourcen, verbessern ihre Prozessstabilität und reduzieren Streuverluste. Parallel wächst die Fähigkeit, auf Marktanforderungen schneller zu reagieren – ein zentraler Vorteil im internationalen Wettbewerb.

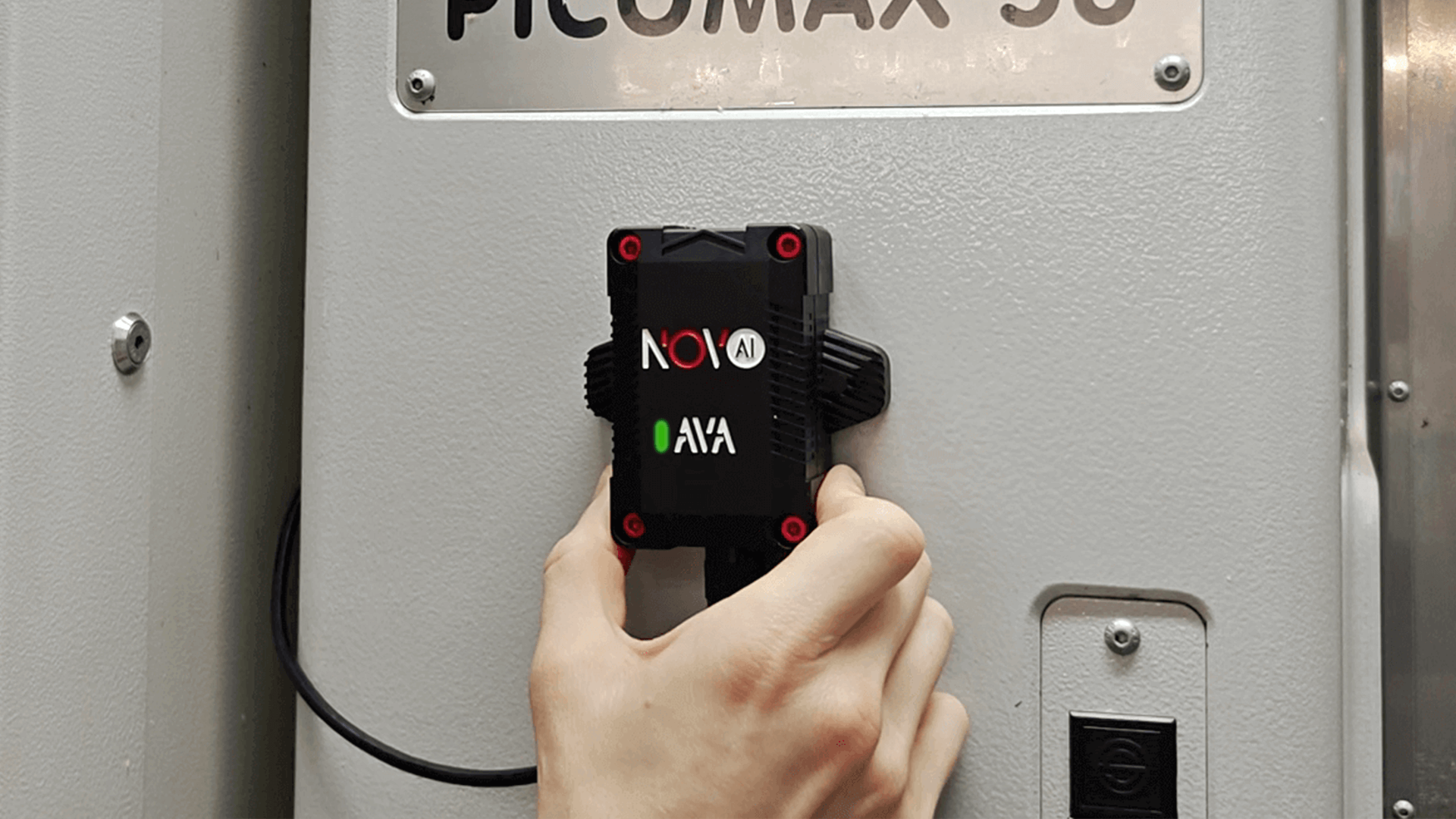

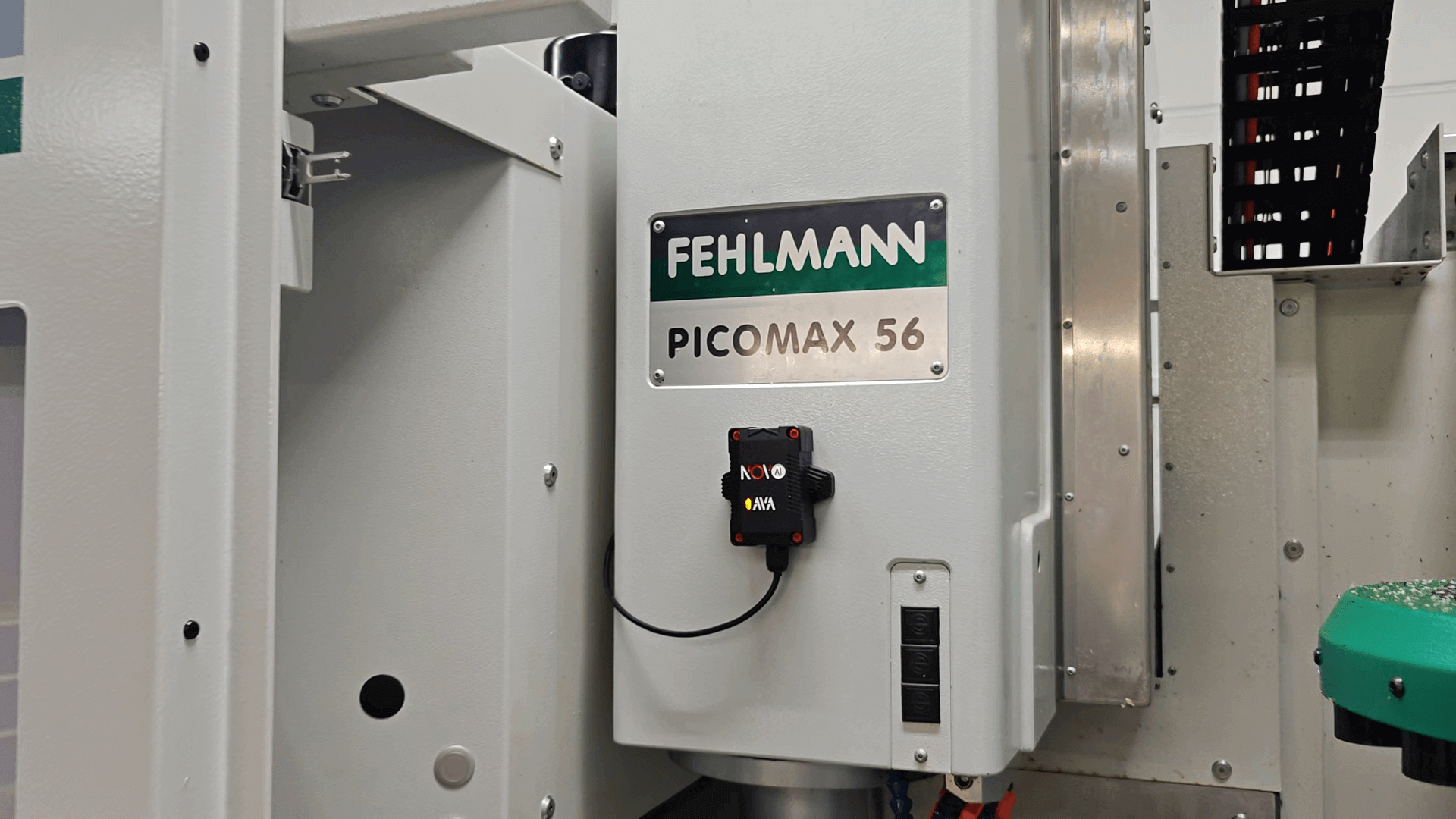

Retrofit: Digitale Aufrüstung des bestehenden Maschinenparks

Retrofit bezeichnet die nachträgliche Modernisierung bestehender Maschinen mit digitalen Komponenten. Ziel ist es, den vorhandenen Maschinenpark technologisch aufzuwerten, ohne neue Maschinen anschaffen zu müssen. Der Retrofit-Ansatz bietet mehrere wirtschaftliche Vorteile:

1. Kosteneffizienz

Die Anschaffung neuer Maschinen ist kostenintensiv. Retrofit ermöglicht es, Leistungssteigerungen zu erzielen, ohne die Kapitalinvestitionen einer kompletten Modernisierung zu tragen.

2. Verlängerte Lebensdauer

Durch digitale Überwachung, Datenanalyse und präzise Wartungsplanung bleibt der Maschinenpark länger einsatzbereit. Kleine Defekte werden früh erkannt, bevor sie zu teuren Ausfällen führen.

3. Verbesserte Produktionsleistung

Sensoren und Software liefern kontinuierliche Informationen zu Auslastung, Stillständen, Energieverbrauch und Prozessabweichungen. So lassen sich Engpässe identifizieren und Prozesse optimieren.

Retrofit wird inzwischen in vielen Industrien als Standardstrategie genutzt. Entscheider profitieren zusätzlich von wachsendem Wissen über Umsetzungsmöglichkeiten. Eine ausführliche technische Übersicht bietet beispielsweise das Fraunhofer-Institut.

Datenintegration: Die Grundlage intelligenter Produktionssysteme

Um den Maschinenpark erfolgreich zu digitalisieren, müssen Daten erfasst, übertragen, strukturiert und analysiert werden. Dieser Prozess besteht aus mehreren Schritten:

1. Datenerfassung über IoT-Sensorik

Moderne Sensoren messen Vibrationen, Temperaturen, Stromfluss, Zykluszeiten oder akustische Muster. Sie arbeiten herstellerunabhängig und eignen sich besonders für ältere Maschinen ohne digitale Schnittstellen.

2. Anbindung an zentrale Systeme

Die gesammelten Daten fließen per MQTT, Edge-Gateways oder API in übergeordnete Systeme ein – etwa MES, ERP oder dedizierte Analyseplattformen.

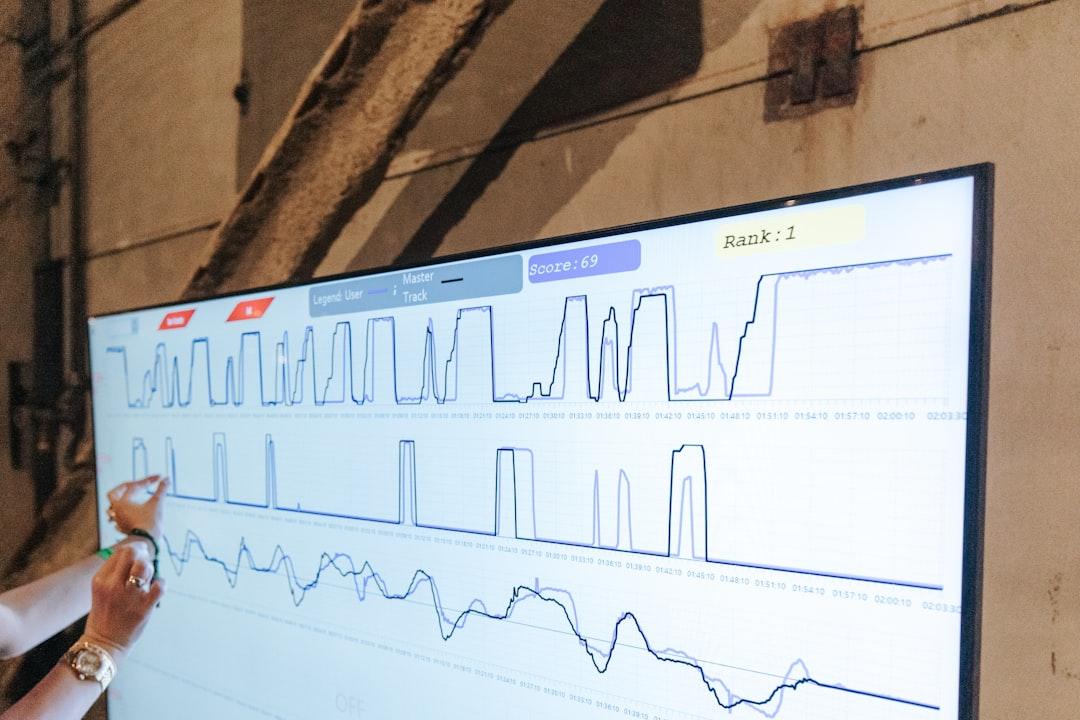

3. Analyse und Visualisierung

Maschinendaten werden in Dashboards dargestellt. Produktionsleiter erkennen sofort:

Auslastung

Energieverbrauch

Prozessabweichungen

Wartungsbedarf

OEE und Engpässe

Viele Unternehmen nutzen zusätzlich externe Informationsquellen, um bessere Integrationsstrategien zu entwickeln. Eine wichtige Orientierungshilfe bietet das deutsche Industrial-IoT-Kompendium.

Produktionssteigerung durch präzise Maschinendaten

Ein digital verbundener Maschinenpark ermöglicht es, Produktionsabläufe genauer zu steuern. Zu den zentralen Effekten gehören:

Optimierte Ressourcenplanung

Mit Echtzeitinformationen können Materialien, Personal und Werkzeuge effizienter eingesetzt werden. Stillstände werden sichtbar, Durchlaufzeiten sinken.

Stabile Qualitätskontrolle

Maschinendaten zeigen früh, wenn sich Prozesse außerhalb definierter Toleranzen bewegen. Ausschussquoten sinken, da Fehler rechtzeitig erkannt werden.

Transparente Energiebilanzen

Energieintensive Maschinen verursachen oft versteckte Kosten. Über Sensorik lassen sich Verbrauchsspitzen erkennen und gezielt reduzieren.

Bessere Planbarkeit in Mehrschichtbetrieben

In einem digitalisierten Maschinenpark sind Schichtvergleiche, Maschinenanalysen und Trendprognosen jederzeit abrufbar. Entscheidungen basieren auf belastbaren Zahlen statt Schätzungen.

Individuelle Anpassung und Flexibilität

Maschinendaten ermöglichen eine Anpassung des Maschinenparks an sich verändernde Produktionsanforderungen. Unternehmen profitieren von:

schnellen Parametereinstellungen

besseren Ergebnissen bei Sonderanfertigungen

datenbasierten Umrüstprozessen

optimierten Serienproduktionen

Dies gilt besonders in Branchen mit variablen Auftragsvolumina oder häufigen Produktwechseln.

Der Weg zur Smart Factory

Ein digitaler Maschinenpark bildet die Grundlage der Smart Factory – einer Produktionsumgebung, in der Maschinen, Systeme und Datenflüsse automatisiert miteinander interagieren. Steigende Anforderungen an Lieferzeiten und Qualität machen diese Transformation zunehmend notwendig.

Zentrale Bausteine:

KI-gestützte Analyse

Echtzeit-Monitoring

autonome Optimierung

automatisierte Materialflüsse

flexible Produktionssteuerung

Unternehmen, die frühzeitig auf Digitalisierung setzen, bauen klare Wettbewerbsvorteile auf. Der Maschinenpark wird vom statischen Betriebsmittel zu einer intelligenten, anpassungsfähigen Ressource.

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!