MDE für Bestandsmaschinen: Vorteile & Umsetzung

MDE für Bestandsmaschinen ist ein zentraler Baustein moderner Industrieprozesse. Unternehmen müssen Maschinendaten in Echtzeit erfassen, auswerten und nutzbar machen – unabhängig vom Alter, Hersteller oder Steuerungssystem. Der Fokus liegt auf Effizienz, Transparenz, Verfügbarkeit und Ausfallsicherheit. Dieser Text liefert eine vollständige, technische und sachliche Darstellung der Konzepte, Methoden und Herausforderungen beim Einsatz von MDE für Bestandsmaschinen.

MDE für Bestandsmaschinen als Kern der Digitalisierung

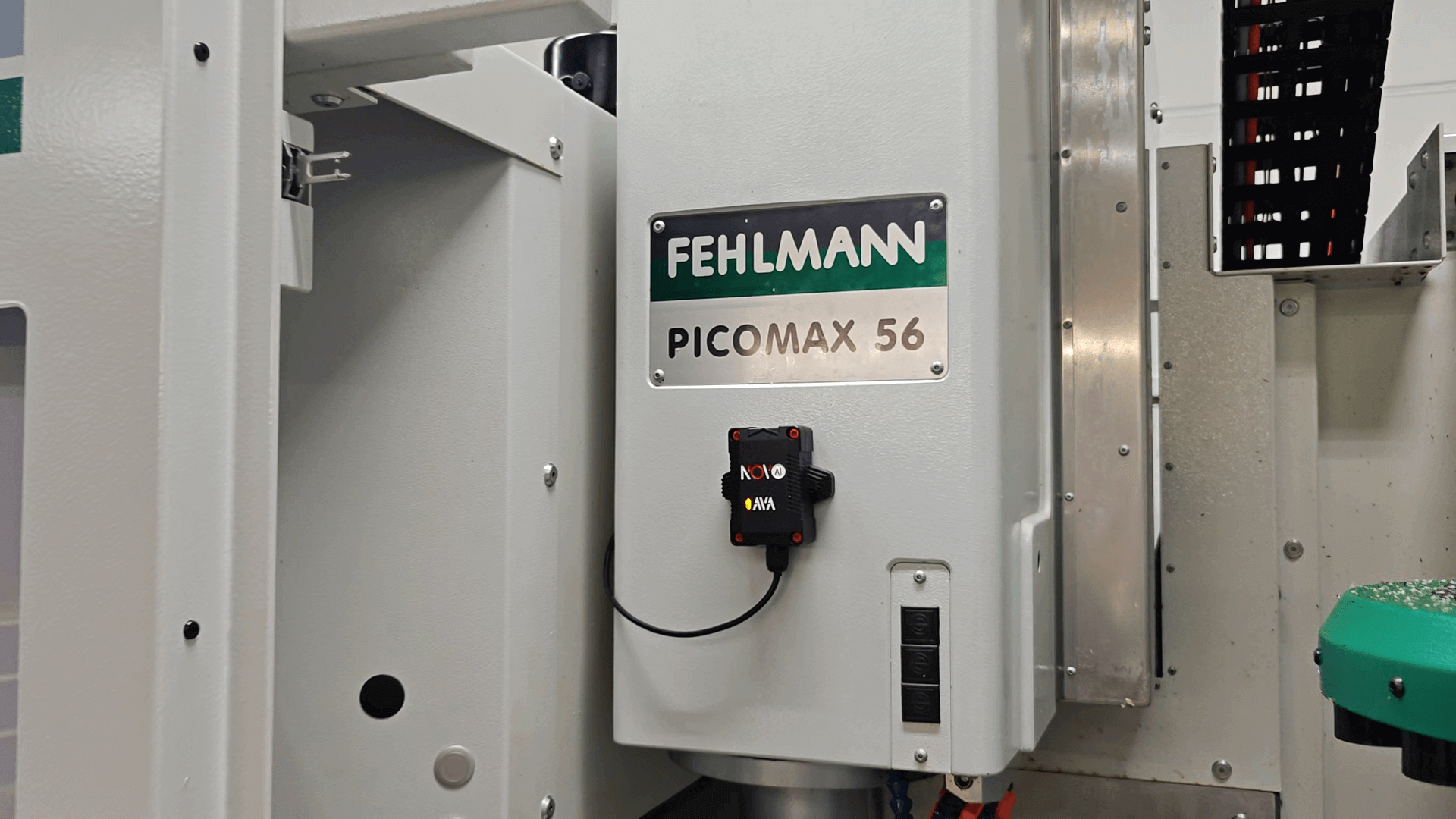

MDE für Bestandsmaschinen ermöglicht die Erfassung von Zuständen, Schwingungen, Temperaturen, Energiedaten und Bewegungsprofilen älterer Maschinen ohne native Datenschnittstellen. Der Maschinenpark vieler industrieller Betriebe besteht aus einem heterogenen Mix aus konventionellen, halb-digitalen und voll-digitalisierten Maschinen. MDE für Bestandsmaschinen schließt diese Lücke und liefert alle relevanten Betriebsdaten in standardisierter Form.

Maschinendaten umfassen:

-

Betriebszustände

-

Energieverbrauch

-

Schwingungen

-

Druck- und Temperaturverläufe

-

Taktzeiten

-

Stückzahlen

-

Anomalien und Verschleißindikatoren

Durch die Sammlung dieser Daten entsteht ein vollständiges Bild des Maschinenverhaltens. Die Ergebnisse dienen als Grundlage für stabile Produktionsprozesse.

Nutzen: Effizienzgewinne durch MDE für Bestandsmaschinen

Unternehmen reduzieren Stillstände, Leerlaufzeiten und Materialverschwendung, sobald MDE für Bestandsmaschinen sauber implementiert ist. Die Daten erhöhen die Transparenz über Prozesse, Bedienverhalten, Materialfluss, Energieeinsatz und Maschinenzustände.

Relevante Verbesserungsbereiche:

-

Reduktion von Ausfallzeiten

-

Optimierung von Rüstzeiten

-

Senkung energiebedingter Verluste

-

Erhöhung der Produktqualität

-

Verkürzung der Durchlaufzeiten

-

Stabilisierung der Schichtproduktion

-

objektive und manipulationsresistente Datengrundlage

Die Kombination aus Echtzeiterfassung und historischer Analyse liefert eine belastbare Basis für Prozessverbesserungen.

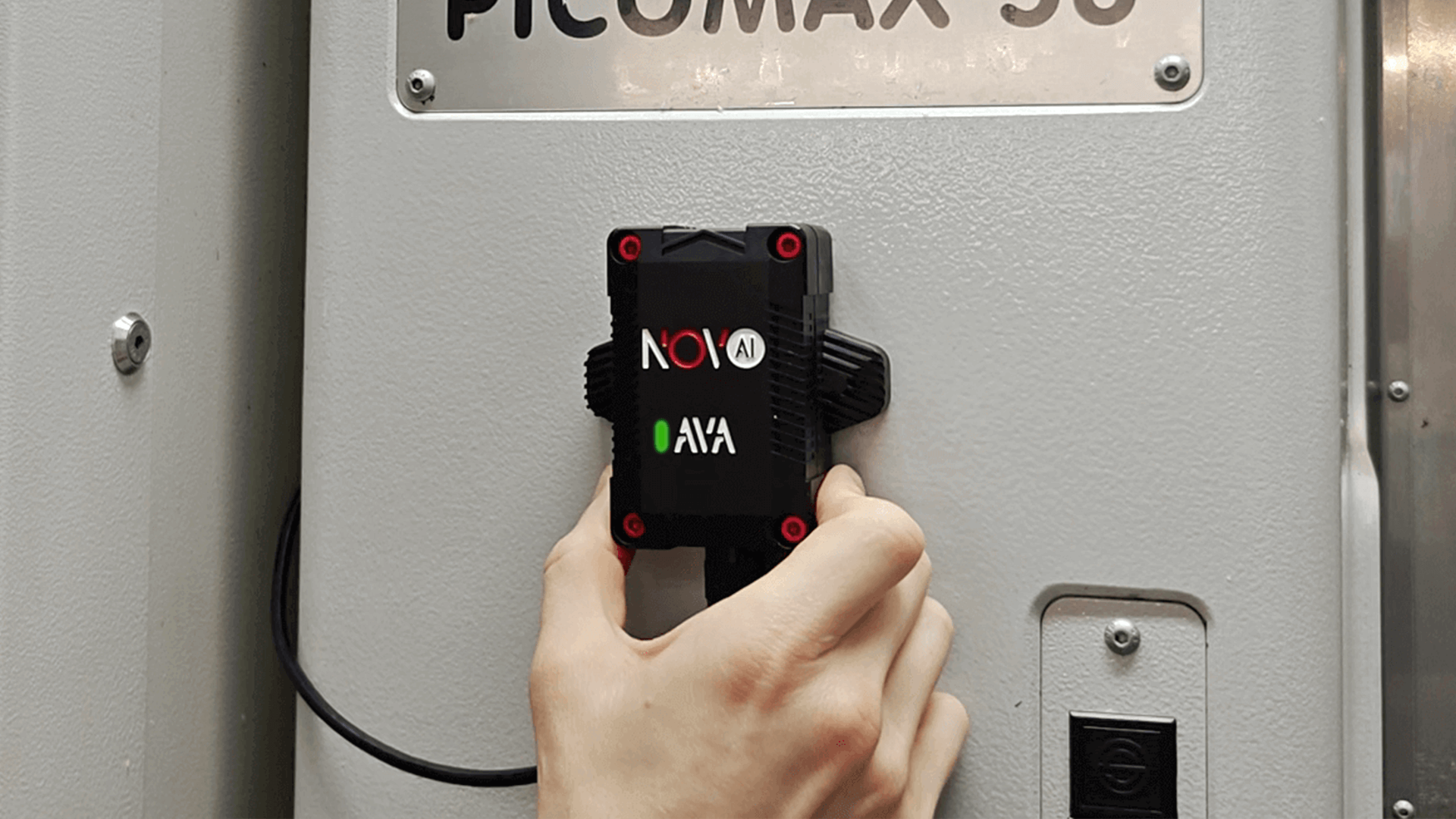

Technische Grundlagen der MDE für Bestandsmaschinen

Für ältere Maschinen fehlen häufig moderne Kommunikationsschnittstellen. Die Integration erfordert daher physikalische Messmethoden und Retrofit-Komponenten. Dieser Abschnitt beschreibt die relevanten Technologien, die bei MDE für Bestandsmaschinen eingesetzt werden.

Sensorik

Sensoren erfassen physikalische Größen der Maschine. Übliche Sensortypen:

-

Vibrationssensoren

-

Temperatursensoren

-

Energiesensoren

-

Akustiksensoren

-

Drucksensoren

-

Wegsensoren

-

Hall- und Stromsensorik

Die Sensorwerte bilden das Fundament der automatisierten Zustands- und Signaldetektion. Die Erfassung ist unabhängig von Steuerungstyp und Baujahr.

Datenlogger

Datenlogger sammeln Messwerte in definierter Frequenz und leiten sie an Edge-Systeme weiter. Die Geräte arbeiten robust und ausfallsicher und bilden das Bindeglied zwischen Maschine und Analyseplattform.

Edge-Computing

Edge-Geräte übernehmen die lokale Verarbeitung von Sensormustern. Vorteile:

-

Minimierung der Latenz

-

stabile Echtzeiterkennung

-

lokale Vorverarbeitung großer Datenvolumina

-

Entlastung zentraler Systeme

Diese Architektur erhöht die Zuverlässigkeit der MDE für Bestandsmaschinen.

Netzwerkanbindung

Erfasste Messwerte werden per LAN, WLAN, LTE oder sicheren VPN-Tunneln übertragen. Die Integration in vorhandene IT-Infrastrukturen erfolgt modular. Unternehmen nutzen lokale Server, Cloud-Umgebungen oder hybride Modelle.

Standardisierung durch Industrieprotokolle

Eine zentrale Rolle spielt OPC UA. Das Protokoll ist ein anerkanntes Werkzeug, um Maschinendaten systemübergreifend zu erfassen. Details zum Standard bietet OPC Connect.

Mittels Gateways lassen sich auch ältere Maschinen in OPC-UA-Systeme integrieren. Die Standardisierung reduziert Integrationsaufwände und sorgt für einheitliche Datenstrukturen.

Vorteile der MDE für Bestandsmaschinen

Die Umsetzung schafft klare strukturelle Vorteile:

-

Erfassung von Echtzeitdaten ohne Eingriff in die Steuerung

-

Steigerung der Anlagenverfügbarkeit

-

Auswertung aller Zustände in standardisierten Formaten

-

Analyse von Mustern über Wochen und Monate

-

belastbare Entscheidungsgrundlage für Instandhaltung

-

automatisierte Dokumentation aller Betriebsphasen

-

Vergleichbarkeit zwischen neuen und alten Maschinen

-

Erweiterbarkeit ohne Umbauten

Diese Vorteile entstehen unabhängig vom Alter der Anlagen.

Herausforderungen der MDE für Bestandsmaschinen

MDE für Bestandsmaschinen ist komplex. Die Integration konventioneller Maschinen erfordert robuste Technik und klare methodische Vorgehensweisen. Dieser Abschnitt zeigt die wesentlichen technischen und organisatorischen Hindernisse.

Heterogene Maschinenlandschaft

Bestandsmaschinen besitzen keine einheitlichen Protokolle oder Datenquellen. Unterschiedliche Hersteller, Modelle und Baujahre erzeugen unterschiedlichste Verhaltensmuster. Die Folge: Daten müssen sinnvoll interpretiert, normalisiert und strukturiert werden.

Komplexität der Nachrüstung

Retrofits benötigen robuste Hardware, geeignete Montagepunkte und abgestimmte Signalerkennung. Fehlerhafte Installation führt zu unpräzisen Messdaten. Eine technische Analyse des Maschinenverhaltens ist zwingend erforderlich.

Datensicherheit

Maschinendaten enthalten sensible Informationen über Kapazitäten und Prozesse. Unternehmen müssen Zugriffe kontrollieren und Daten schützen. Technische Vorgaben, Richtlinien und Normen bietet das Bundesamts für Sicherheit in der Informationstechnik.

Diese Vorgaben sind für alle industriellen Unternehmen relevant.

Fehlende Mitarbeiterkompetenz

Bestandsmaschinenbetriebe besitzen meist keine spezialisierten Datenanalyseteams. Die Einführung von MDE für Bestandsmaschinen erfordert klare Arbeitsabläufe und Schulungen.

Uneinheitliche Datenqualität

Sensorische Erfassung erzeugt Rohdaten. Diese benötigen Filtersysteme, Algorithmik, Validierung und Anomalieerkennung. Ohne strukturierte Aufbereitung bleiben Auswertungen unpräzise.

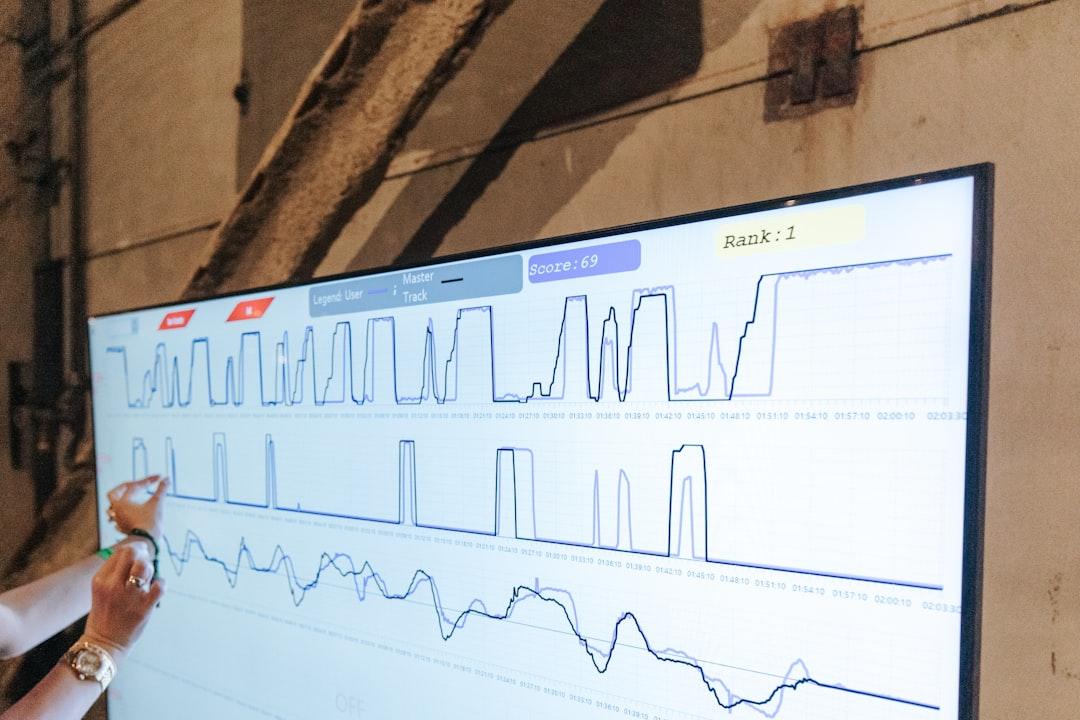

Zustands- und Signalerkennung bei Bestandsmaschinen

Die Erkennung konkreter Maschinenzustände ist ein zentrales Element der MDE für Bestandsmaschinen. Relevante Zustände:

-

Produktion

-

Rüstvorgang

-

Leerlauf

-

Stillstand

-

geplanter Stopp

-

Einrichtbetrieb

-

Rücklauf

-

Energie-Sparzustand

-

Anomalien

Die Signale werden segmentiert, klassifiziert und in Zeitreihen dargestellt. Die Zuordnung erfolgt über Mustererkennung, Energiesignaturen, Vibrationsanalyse oder Kombinationen der Messkanäle.

Schnittstellenintegration in bestehende Systeme

MDE für Bestandsmaschinen liefert Daten, die in übergeordnete Systeme integriert werden müssen. Relevante Zielsysteme:

-

ERP

-

MES

-

BDE

-

Qualitätsmanagementsysteme

-

Wartungsmanagementsysteme

Die Integration erfordert APIs, Datenmodelle, Auftragsstrukturen und synchronisierte Zeitstempel. Unternehmen profitieren von vollständigen Produktionsflüssen und konsistenten Prozessketten.

Zukunftsperspektive der MDE für Bestandsmaschinen

MDE für Bestandsmaschinen entwickelt sich zu einem Standard. Unternehmen, die ihre Bestandsmaschinen integrieren, erzielen messbare Effizienzsteigerungen. Die Kombination aus Edge-Computing, KI-Analyse, standardisierten Protokollen und skalierbaren Architekturen bildet den zukünftigen Kern industrieller Digitalisierung.