Die wahren Kosten der manuellen Produktionsplanung im Jahr 2025

Was kostet eine einzelne manuelle Entscheidung Ihre Fertigung über ein Jahr gerechnet? Die manuelle Produktionsplanung bestimmt weiterhin Entscheidungen auf tausenden Fertigungslinien, doch der versteckte Preis—verlorene Produktion, Energieverschwendung und vermeidbare Stillstände—wird zunehmend sichtbar. Das Fokus-Keyword "manuelle Produktionsplanung" steht in diesem Absatz, weil die genaue Kostenabschätzung der erste Schritt zu gezielter Verbesserung ist. Dieser Beitrag analysiert konkrete Zahlen aus 2023–2025, reale Beispiele und pragmatische Schritte für den deutschen Mittelstand, um die wahren Kosten manueller Planung zu beziffern und einen gezielten Digitalpilot zu starten.

Warum manuelle Produktionsplanung scheitert

Manuelle Planung stützt sich auf Tabellen, Schichttafel und das Erfahrungswissen einzelner Mitarbeiter. Diese Abhängigkeit macht Pläne unflexibel: Bei Maschinenverschlechterungen, verspäteten Aufträgen oder Personalausfällen reagieren Planer zu langsam. Das Ergebnis ist häufiges Feuerlöschen statt proaktiver Optimierung, und Feuerlöschen ist teuer.

Untersuchungen zeigen, dass ungeplante Stillstände den größten Anteil der Kosten verursachen. ABB und Siemens berichten für 2023–2024, dass ungeplante Ausfälle in vielen Branchen etwa 100.000–147.000 US-Dollar beziehungsweise Euro pro Stunde kosten können. Für ein KMU sind die absoluten Beträge geringer, ihr relativer Effekt aber deutlich gravierender: Eine verlorene Produktionsstunde kann die Marge einer ganzen Woche bei wichtigen Aufträgen aufzehren.

Außerdem behindert manuelle Produktionsplanung kontinuierliche Verbesserung. Wenn Planer täglich mit Nachplanung beschäftigt sind, fehlt ihnen die Kapazität, Ursachen zu analysieren oder Verbesserungsversuche durchzuführen. Diese begrenzte personelle Kapazität ist oft der wirkliche Engpass, nicht die Maschinenleistung.

Der wirkliche Einfluss der manuellen Produktionsplanung

Es beginnt mit Sichtbarkeit: Manuelle Planung liefert keine minutenbasierten Maschinendaten. Ein Durchsatzrückgang von 5–10 % an einer Engpassmaschine fällt ohne Sensorik leicht unter den Radar. Im Verlauf von Monaten reduziert ein solcher Rückgang die Kapazität und zwingt zu höheren Beständen, um Liefertermine einzuhalten.

Konkrete Zahlen machen den Unterschied: Die Siemens-Analyse "True Cost of Downtime" (2024) modelliert, dass ungeplante Stillstände der globalen Fertigung Branche jährlich Hunderte Milliarden kosten. Studien zeigen, dass große Hersteller Stillstandszeiten im Bereich um 11 % des Umsatzes erleben. Für ein Mittelstandsunternehmen mit 20 Mio. € Umsatz entspricht ein konservativer 1 %-Umsatzverlust durch Planungsfehler bereits 200.000 € pro Jahr—Geld, das für neue Maschinen oder einen Digitalpilot genutzt werden könnte.

Über den Umsatzeffekt hinaus erhöhen manuelle Verfahren Rüstzeiten und Mikro-Stops. Diese kleinen Ereignisse summieren sich: Zehn tägliche Mikro-Stops à fünf Minuten addieren fast eine Stunde Produktionsverlust pro Tag. Aufs Jahr gerechnet führt das zu spürbarem Kapazitätsverlust und unzuverlässigen Lieferzeiten.

1. Verborgene Kosten: Zeitverlust

Zeit verliert man auf drei Ebenen: Planungszeit, Wartezeit und Nachbearbeitungszeit. In Umfragen europäischer KMU geben Planer an, 20–40 % ihrer Arbeitszeit mit der Pflege manueller Pläne zu verbringen. Diese qualifizierte Zeit geht für taktische Aufgaben verloren statt für strategische Verbesserungen.

Wartezeit entsteht, wenn Material, Werkzeuge oder Personal nicht synchron zur manuellen Planung bereitstehen. Nachbearbeitungszeit sind die sichtbaren Kosten: Überstunden, Expresslieferungen und Nacharbeit nach verpassten Terminen. Jede dieser Kategorien hat konkrete Kostenpunkte—Personalkosten, Eiltransporte, Ausschussraten—die sich addieren.

Beispiel: Schichtübergabe-Verzögerungen

Ein deutscher Lohnfertiger organisierte Schichtübergaben mit Papierlisten und mündlichen Anweisungen. Nachtschichten fanden häufig fehlende Werkzeugsets und unvollständige Spannmittel vor. Durchschnittliche Rüstverzögerungen lagen bei 25–35 Minuten pro Maschine, was etwa 8 % effektiven Stillstand bedeutete. Nach Installation retrofitter Sensoren zur Maschinenzustandserfassung und einem einfachen digitalen Board sanken die Verzögerungen auf 10–12 Minuten, wodurch nahezu ein Maschinenarbeitstag pro Woche wiedergewonnen wurde.

Die so frei gewordene Zeit finanzierte einen Pilot zur Sequenzoptimierung. Das Beispiel zeigt: Wenn Planerstunden und Maschinenlaufzeit zurückgewonnen werden, entsteht Raum für echte Prozessverbesserung statt nur für tägliche Problemlösung.

2. Verborgene Kosten: Schlechte OEE

Die OEE (Overall Equipment Effectiveness) vereint Verfügbarkeit, Leistung und Qualität. Bei der Produktionsplanung schwächt manuelle Planung alle drei Bereiche, weil sie schleichende Durchsatzverluste übersieht und schlechte Reihenfolgen fördert, die Ausschuss oder Mikro-Stops erhöhen. Viele gemischte Produktionslinien arbeiten noch mit einer OEE um 30 %, solange Planung und Sichtbarkeit manuell bleiben.

Fallstudien zeigen: Sensor-Retrofit und Analytik heben OEE häufig innerhalb weniger Monate auf 50–60 %. Eine Verdopplung der OEE von 30 % auf 60 % erfordert keine neuen Maschinen, sondern bessere Daten und gezielte Maßnahmen. Für ein Werk mit 30 % OEE bei 15 Mio. € Umsatz kann ein Sprung auf 60 % theoretisch Millionen an zusätzlicher Kapazität und Marge freisetzen.

Auswirkung der manuellen Produktionsplanung

Manuelle Produktionsplanung verhindert gezielte Priorisierung von Maßnahmen mit hohem Ertrag. Planer reagieren meist auf sichtbare Ausfälle, nicht auf langsame Leistungsverschlechterungen. In der Folge wird Wartung nach Bequemlichkeit statt nach Kritikalität geplant und die Reihenfolge der Aufträge ignoriert Qualitätsfaktoren.

3. Verborgene Kosten: Energieverschwendung

Energie ist längst kein Nebenkostenpunkt mehr. Nach den Preisschocks 2022–2024 haben Energieeffizienz und -planung direkte finanzielle und regulatorische Bedeutung. Forschungsergebnisse aus 2024–2025 belegen, dass digitale Maßnahmen messbare Energieeinsparungen ermöglichen: Produktionssequenzierung und das Clustern energieintensiver Aufträge reduzieren Lastspitzen und Leerlaufverbrauch.

Konkrete Einsparungen sind realisierbar. In Gießereien führte das Bündeln ähnlicher heißintensiver Chargen zu weniger Ofen-Aufheizzyklen und damit zu geschätzten Gaseinsparungen von 5–12 %, abhängig von der Chargenvariabilität. Für Hersteller mit zeitabhängigen Tarifen bewirkt das Verschieben hoher Lasten in Nebenzeiten sowohl Kosten- als auch CO2-Vorteile.

Um Größenordnungen zu nennen: Eine kleine Anlage mit einem Strompreis von 0,25 €/kWh und einem Jahresverbrauch von 1.000.000 kWh spart bei einer 10 %-Reduzierung der Spitzenlast rund 25.000 € jährlich. Bei gasintensiven Prozessen liegen die Einsparungen ähnlich, wenn Aufheiz- und Standby-Verluste reduziert werden. Solche Einsparungen kumulieren über Linien hinweg und amortisieren Retrofits schnell.

Praktische Maßnahmen bei der Produktionsplanung

- Erfassen Sie Maschinen-Energie mit einfachen Messzangen oder retrofitted Modulen.

- Nutzen Sie historische Analysen, um energieintensive Mikro-Ereignisse zu identifizieren, die aus Planungsentscheidungen resultieren.

- Bündeln Sie energieintensive Aufträge, um kumulative Aufheizzyklen zu reduzieren.

Beseitigung von Engpässen

Engpässe entwickeln sich bei manueller Planung oft schleichend. Ein Durchsatzrückgang von 7 % an einer Linie zwingt nach und nach zu Ausweichmaßnahmen im Werk: höhere Bestände, Prioritätswechsel und versteckte Überstunden. Digitale Überwachung zeigt Trends Wochen früher als manuelle Berichte und gibt Planern Zeit, vor einem kompletten Stillstand zu intervenieren.

Praktisch heißt das: Einen Wartungsmitarbeiter während einer wenig belasteten Schicht für die Behebung eines wiederkehrenden Spindelüberhitzungsproblems abstellen. Die Kosten sind gering, der Durchsatzgewinn sofort spürbar. Priorisieren Sie nach einfacher ROI-Regel: Beheben Sie das Problem mit dem höchsten Durchsatzgewinn pro investiertem Euro.

Blindstellen im Blick

- Kleine Durchsatzverluste (<10 %) über viele Maschinen hinweg.

- Häufige, kurzdauernde Mikro-Stops, die sich summieren.

- Energiespitzen, die aus schlechter Reihenfolgeplanung entstehen.

Wie Sie starten

Beginnen Sie mit einem fokussierten Pilotprojekt. Wählen Sie eine repräsentative Linie mit bekanntem Engpass und Möglichkeiten für mittelfristig wirksame Maßnahmen. Erfassen Sie Basiswerte für OEE, Rüstzeit und Energieverbrauch über vier Wochen und legen Sie ein 12-Wochen-Ziel fest, das an €-Einsparungen gebunden ist.

Wesentliche Pilot-Schritte: Retrofits installieren, ein einfaches Dashboard für Schichten einrichten, tägliche Kurzbesprechungen durchführen und Ursachenmaßnahmen dokumentieren. Rechnen Sie konservativ: Erhöht sich die OEE um 10 Prozentpunkte auf einer Linie mit 3 Mio. € Umsatz, entspricht das direkt einer wiedergewonnenen Kapazität im fünfstelligen Eurobereich pro Jahr.

Pilot-Checkliste

- Basis-Metriken: OEE, Energie und Rüstzeiten.

- Niedrigschwellige Retrofits: Sensoren plus einfache Dashboards.

- Kurze Taktung: tägliche Schichtabsprachen, wöchentliche Reviews.

- Klare Erfolgskriterien: wiedergewonnene Euro oder Prozentpunkte OEE.

Skalierung erfolgt iterativ: Replizieren Sie den Pilot auf der nächstwichtigsten Linie und nutzen Sie den ROI des ersten Pilots zur Finanzierung des nächsten. Dieser gestufte Ansatz minimiert Risiko und schafft interne Akzeptanz, sodass sich ein Pilot in 12–24 Monaten zu einem werkweiten Programm entwickeln kann.

Der Weg nach vorn

Manuelle Produktionsplanung bleibt für stabile, wenig variable Prozesse anwendbar. Für die meisten Mittelständler jedoch übersteigen die kumulierten Kosten aus Zeitverlust, schlechter OEE und Energieverschwendung die Investition in einen kleinen Digitalpiloten. Der pragmatische Weg: Piloten für eine Linie, vier Wochen Basismessung, Retrofits und Analytik einsetzen und die Veränderung über 8–12 Wochen messen.

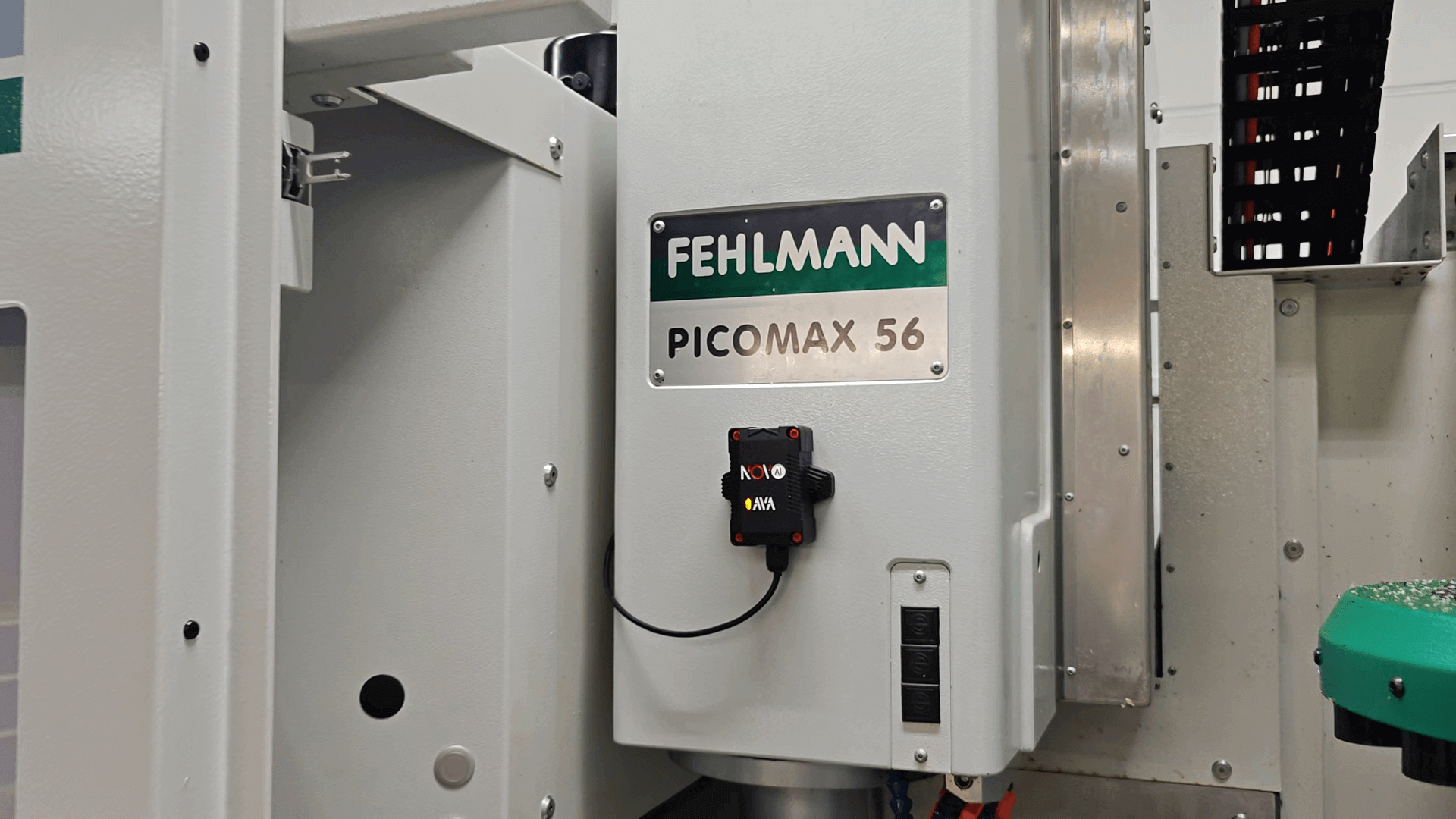

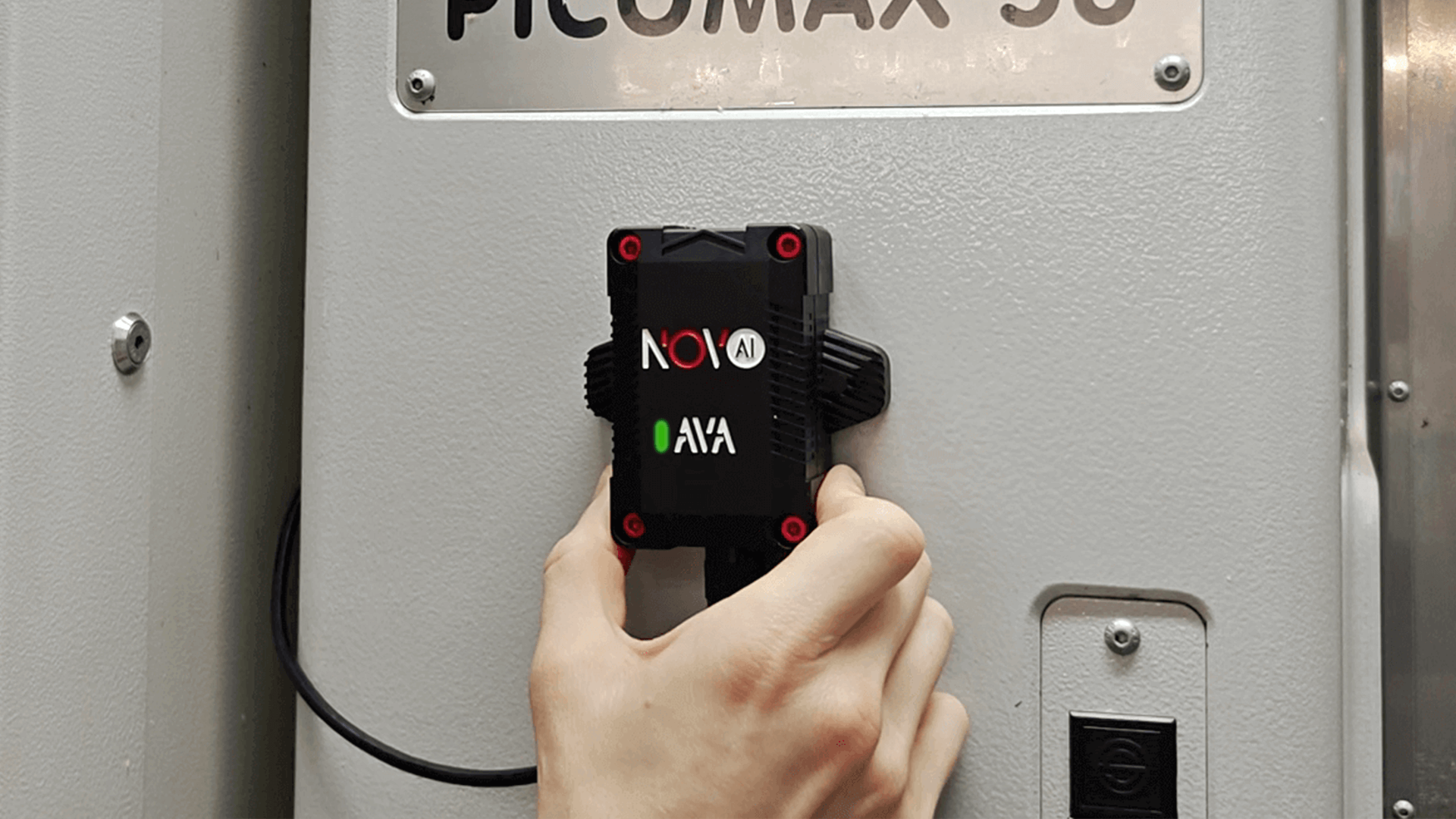

Moderne Lösungen wie die WatchMen-Plattform von Novo AI verbinden maschinen-agnostisches Retrofitting, sichere lokale Analytik und einfache Dashboards, damit Planer auf Live-Daten reagieren können, ohne den Betrieb zu stören.

Setzen Sie messbare Ziele: Rüstzeiten um X Minuten senken, Mikro-Stops um Y Ereignisse pro Tag reduzieren oder Spitzenlasten um Z Prozent verringern. Solche Kennzahlen lassen sich direkt in Euro übersetzen und rechtfertigen eine schrittweise Skalierung. Kleine Investitionen in Sensorik und Analytik amortisieren sich oft innerhalb weniger Monate durch gewonnene Kapazität und geringere Energiekosten.

References

- MPDV – „Maschinendatenerfassung (MDE)“ (accessed: 2025-10-09)

- Schmid Engineering – „Effiziente Maschinendatenerfassung“ (accessed: 2025-10-09)

- Bitmotec – „Maschinendatenerfassung (MDE)“ (accessed: 2025-10-09)

- Fraunhofer IPT – „Maschinendatenerfassung und Sensorik“ (accessed: 2025-10-09)

Lenkering Engineering – „KI und maschinelles Lernen in der Industrie 4.0“ (accessed: 2025-10-09)