Biegemaschinen Daten: Ihr Schlüssel zum Erfolg!

Maschinendaten sind die zentrale Grundlage für jede moderne Fertigung. Besonders bei Biegemaschinen, die hohe Präzision und Wiederholgenauigkeit verlangen, bestimmen Maschinendaten über Produktivität, Ausschussquote und Anlagenverfügbarkeit. Unternehmen, die Maschinendaten systematisch erfassen und auswerten, reduzieren Kosten, verbessern die Qualität und erhöhen die Stabilität ihrer Prozesse. Im Folgenden wird aufgezeigt, warum Maschinendaten bei Biegemaschinen unverzichtbar sind und wie sie für Effizienzsteigerung, Wartungsstrategien und Produktionsoptimierung genutzt werden.

Maschinendaten als operatives Fundament

Maschinendaten liefern eine exakte Abbildung des Maschinenverhaltens. Dazu gehören Laufzeiten, Störungsereignisse, Werkzeugbelastungen, Materialparameter, Temperaturverläufe, Hydraulikdruck, Energieverbrauch und Prozessabweichungen. Diese Daten bestimmen, wie exakt und stabil eine Biegemaschine arbeitet. Ohne Maschinendaten bleibt die Fertigung reaktiv und ineffizient. Mit Maschinendaten entsteht ein belastbarer Informationskern, der Auswertungen ermöglicht:

– Engpassanalyse

– Qualitätsüberwachung

– Energieoptimierung

– Zykluszeitbewertung

– Planung von Werkzeugwechseln

Unternehmen, die Maschinendaten ignorieren oder nur sporadisch erfassen, verlieren Präzision, Output und Stabilität. Laut einer Analyse der Fraunhofer-Gesellschaft gilt datenarme Produktion als einer der Hauptgründe für unnötige Kosten und Ausfälle.

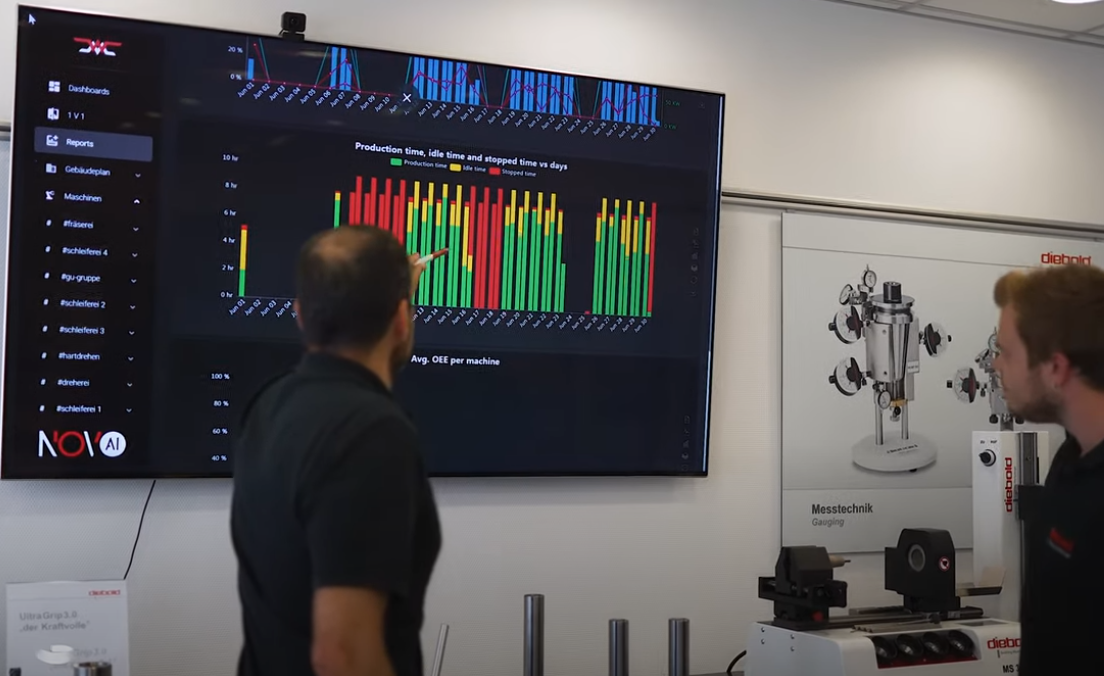

Effizienzsteigerung durch kontinuierliche Auswertung

Biegemaschinen laufen oft im Mehrschichtbetrieb. Schon geringe Abweichungen bei Hydraulikdruck, Materialtemperatur oder Werkzeuglast erzeugen Ausschuss oder verkürzen die Werkzeuglebensdauer. Maschinendaten decken diese Abweichungen auf. Kontinuierliche Analyse ermöglicht:

– Senkung der Stillstandszeiten

– Reduktion von Prozessstreuung

– Minimierung von Ausschuss

– Optimierung der Materialausnutzung

Das Eliminieren kleiner Ineffizienzen summiert sich zu erheblichen Einsparungen. Viele Fertiger berichten durch strukturierte Datennutzung von bis zu 15 % kürzeren Zykluszeiten und stabileren Prozessen. Die Bedeutung wird durch Untersuchungen der RWTH Aachen bestätigt, die datenbasierte Prozessüberwachung als Kern der industriellen Effizienzsteigerung definieren.

Vorausschauende Wartung und Fehlerprävention

Maschinendaten sind der zentrale Treiber jeder vorausschauenden Wartungsstrategie. Biegemaschinen erzeugen eindeutige Signaturen für Verschleiß, Fehlstellungen, Hydraulikprobleme oder nachlassende Genauigkeit. Durch Datenauswertung lassen sich Muster erkennen, die auf künftige Störungen hinweisen. Dies verhindert Ausfälle, reduziert Reparaturkosten und erhöht die Verfügbarkeit.

Wichtige Parameter:

– Temperaturanstieg von Achsen und Aggregaten

– Vibrationen der Hydraulik

– Druckabweichungen im Biegesystem

– Zeitliche Drift der Werkzeugpositionierung

– Energieverbrauchsanomalien

Früh erkannte Abweichungen ermöglichen präzise Eingriffe. Dadurch lassen sich Ausfälle der Biegemaschinen vermeiden, Wartungsfenster planbar machen und Ersatzteile zielgerichtet beschaffen. Ungeplante Stillstände gehören zu den teuersten Belastungen in der metallverarbeitenden Industrie. Maschinendaten reduzieren dieses Risiko erheblich.

Prozessstabilität und Qualitätskontrolle

Qualitätssicherung ist ohne Maschinendaten nicht belastbar. Biegemaschinen müssen wiederholgenaue Ergebnisse liefern. Schon minimale Abweichungen bei Rückfederung, Materialspannung oder Biegegeschwindigkeit lösen Qualitätsprobleme aus. Maschinendaten ermöglichen automatische Erkennung solcher Abweichungen und sofortige Korrektur.

Vorteile:

– Sofortiges Erkennen fehlerhafter Zyklen

– Dokumentation für Audit- und Kundenanforderungen

– Lückenlose Rückverfolgbarkeit

– Reduktion teurer Nacharbeit

– Präzise Ursachenanalyse bei Reklamationen

Die Zeiteinsparung ist erheblich, da manuelle Qualitätskontrolle entfällt und Fehler nicht erst am Ende des Prozesses sichtbar werden.

Flexibilität durch datenbasierte Maschinensteuerung

Produktionsanforderungen wechseln schnell. Variantenfertigung, kleinere Losgrößen und steigende Qualitätsansprüche verlangen flexible Anpassungen. Daten von Biegemaschinen ermöglichen schnelle Reaktionen. Parameter wie Biegegeschwindigkeit, Druckkurven oder Werkzeugparameter können datenbasiert optimiert und automatisch angepasst werden. Dadurch steigt die Umrüstgeschwindigkeit und sinkt die Wahrscheinlichkeit von Einstellfehlern.

Wesentliche Vorteile:

– Kürzere Rüstzeiten

– Wiederholbare Ergebnisse trotz Variantenfertigung

– Schnelle Anpassungen ohne Blindversuche

– Weniger Ausschuss beim Serienanlauf

Datenbasierte Steuerung ist in vielen Branchen zum Standard geworden – besonders im Maschinenbau, der auf exakte Parameterkontrolle angewiesen ist.

Wettbewerbsvorteil durch datenorientierte Produktion

Unternehmen, die Maschinendaten aktiv nutzen, erreichen eine klare Differenzierung im Markt. Die Vorteile sind direkt messbar:

– Stabilere Prozesse

– Höherer Output

– Geringerer Energieverbrauch

– Bessere Planbarkeit

– Höhere Kundenzufriedenheit

– Schnellere Lieferzeiten

Maschinendaten machen eine Fertigung skalierbar. Sie ermöglichen systematische Verbesserung statt zufälliger Optimierung. Wer Maschinendaten nutzt, produziert mit geringeren Risiken und kann Engpässe früh erkennen. In globalen Lieferketten ist dies ein entscheidender Faktor für Wettbewerbsfähigkeit.

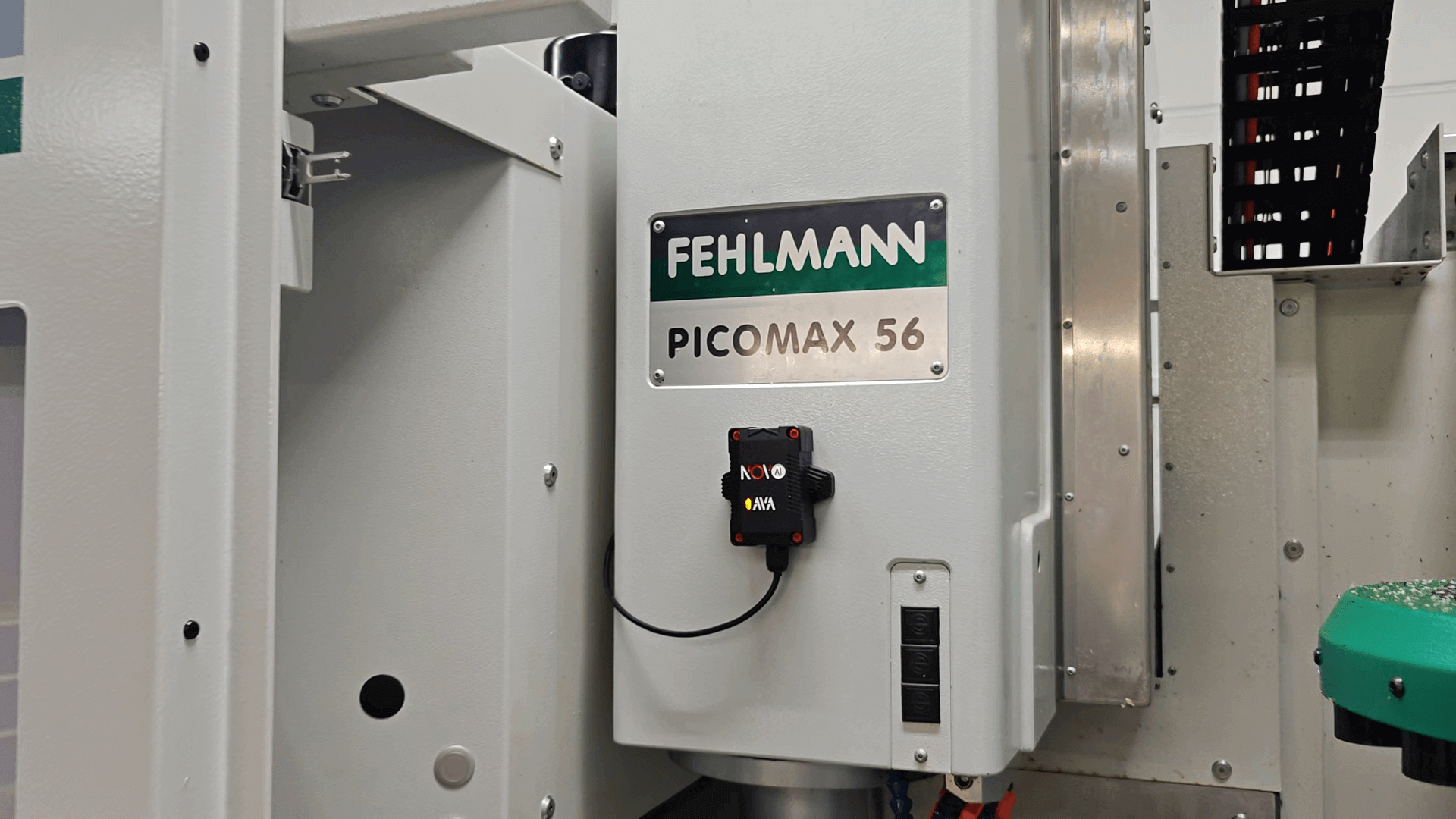

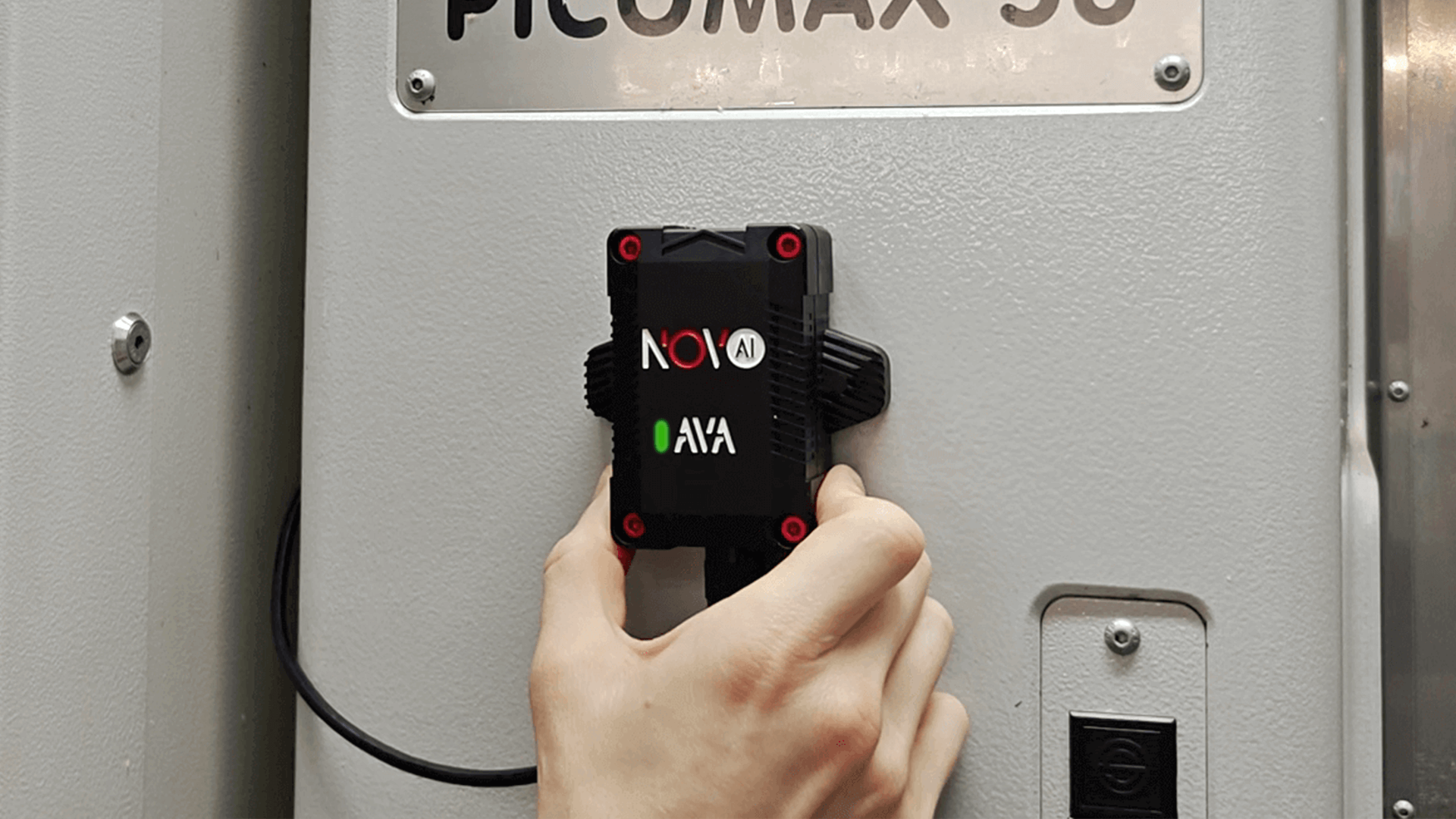

Einsatz moderner Technologien zur Datenerfassung

Maschinendaten lassen sich mit modernen Technologien auch bei älteren Biegemaschinen erfassen. Dazu gehören:

– Nachrüst-Sensorik für Vibration, Akustik und Energie

– Edge-Geräte zur lokalen Datenverarbeitung

– Plug-and-Play-Systeme ohne Steuerungsanbindung

– Standardisierte Schnittstellen für ERP und MES

Der Vorteil solcher Systeme: keine Eingriffe in die Maschinensteuerung, keine IT-Projekte, keine langen Stillstände. Daten können direkt genutzt werden, ohne die Maschine umzurüsten.

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!