Lösung gegen Fachkräftemangel: Intelligente Maschinen

Die moderne Industrie steht vor einer zentralen Herausforderung: CO2-Reduktion bei gleichzeitiger Steigerung von Produktivität und Wettbewerbsfähigkeit. In Zeiten wachsender Umweltauflagen, steigender Energiepreise und gesellschaftlicher Verantwortung ist es für Unternehmen entscheidend, Nachhaltigkeit und Wirtschaftlichkeit zu vereinen.

Ein entscheidender Schlüssel liegt in smarter Datenerfassung. Transparenz, Effizienz und digitale Intelligenz bilden gemeinsam die Basis einer klimaneutralen Industrieproduktion.

Der Weg zur transparenten Fabrik

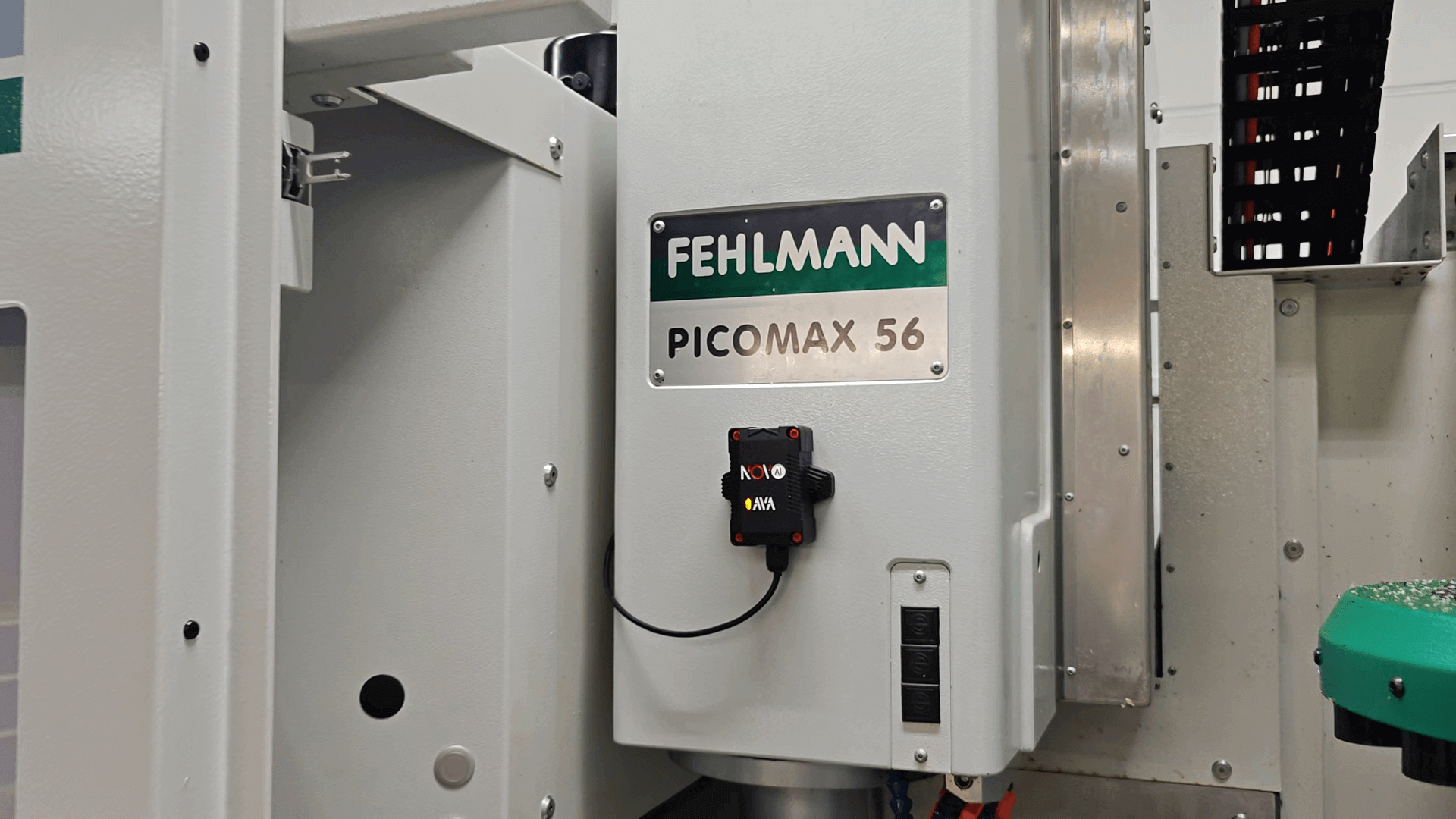

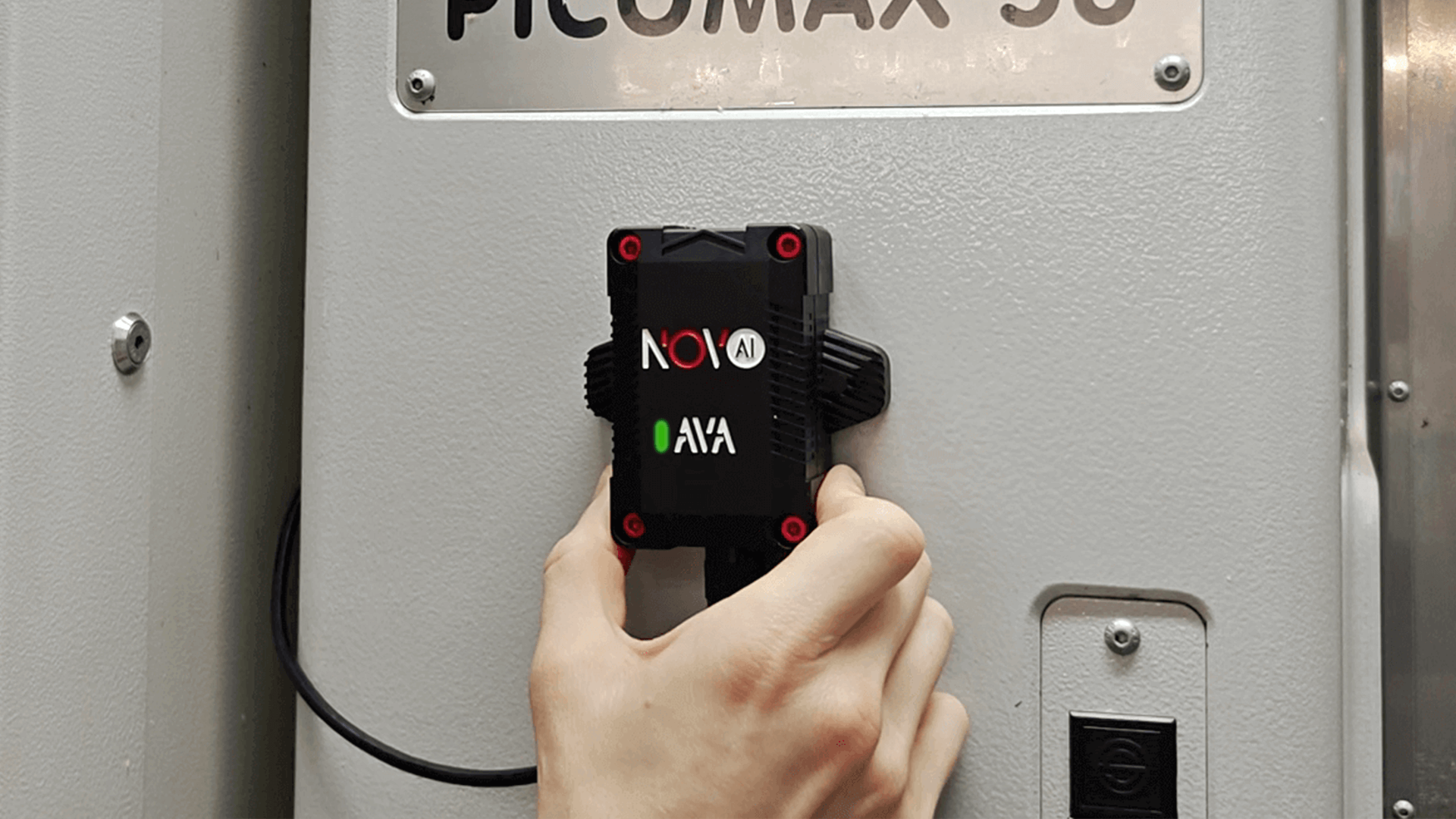

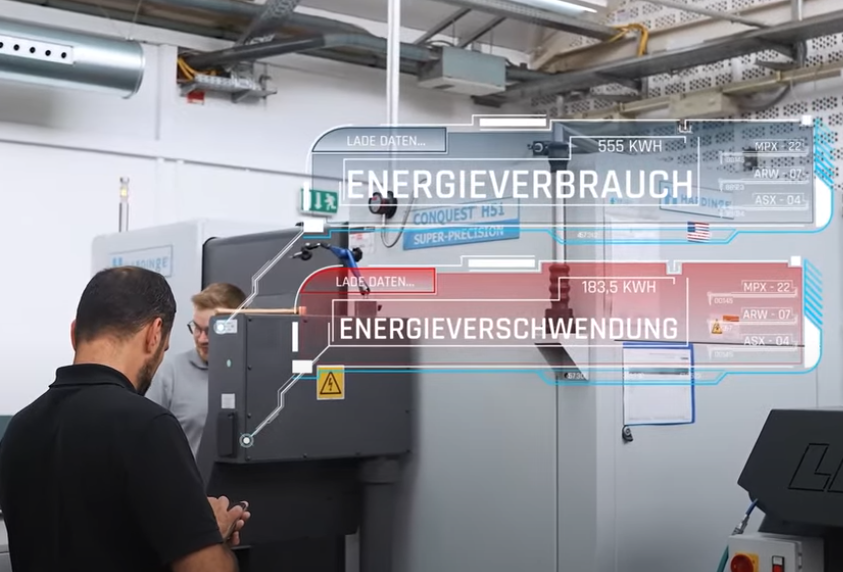

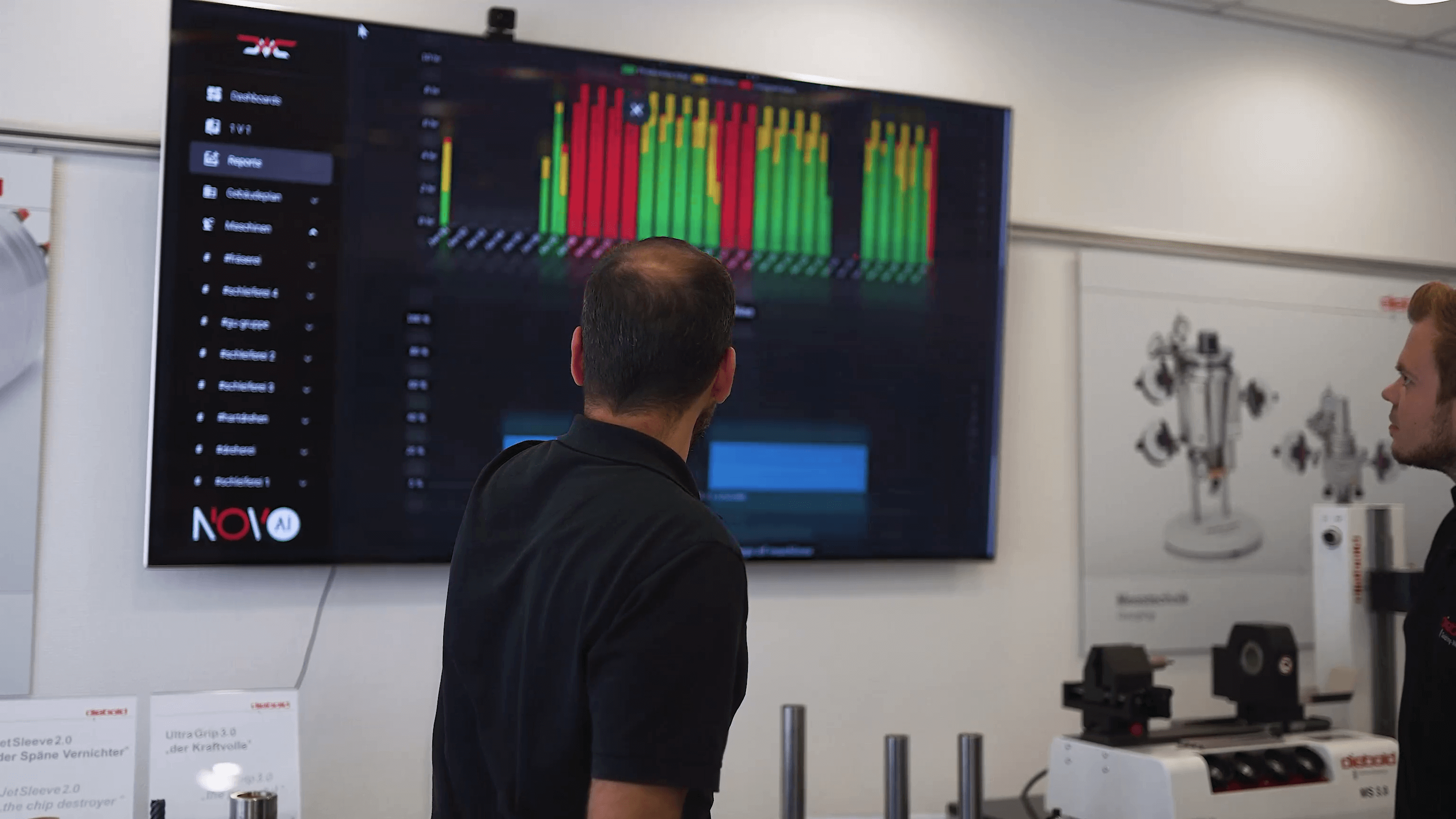

Transparenz in der Produktionskette ist die Grundlage der grünen Transformation. Nur wer weiß, wo und wie Energie verbraucht wird, kann diesen Verbrauch gezielt senken. Moderne IIoT-Sensoren und KI-gestützte Plattformen machen genau das möglich. Sie erfassen den Energiebedarf von Maschinen in Echtzeit, analysieren Verbrauchsmuster und erkennen Ineffizienzen automatisch.

Die Vorteile sind messbar: Eine präzise Überwachung des Energieverbrauchs führt nicht nur zur Senkung des CO2-Ausstoßes, sondern auch zu einer deutlichen Effizienzsteigerung. Produktionsverantwortliche sehen auf einen Blick, welche Anlagen überdurchschnittlich viel Energie verbrauchen, und können ihre Prozesse gezielt anpassen.

Digitale Transparenz schafft damit die Basis für datenbasierte Nachhaltigkeit. Fortschrittliche Systeme zur Datenerfassung ermöglichen, Energieflüsse in jeder Produktionsstufe lückenlos nachzuvollziehen. So wird der Ressourcenverbrauch nachvollziehbar, steuerbar und – das ist entscheidend – optimierbar.

Ein wachsender Trend ist der Einsatz von Blockchain-Technologien in der Industrie. Sie erlauben eine unveränderliche Aufzeichnung von Energie- und Ressourcendaten, schaffen Vertrauen zwischen Partnern und ermöglichen nachvollziehbare Nachhaltigkeitsberichte.

Digitale Lösungen für messbare CO2-Reduktion

In der digitalen Fabrik der Zukunft sind Software-Lösungen der entscheidende Hebel zur Emissionsminderung. Sie verbinden Maschinen, Sensoren und Systeme, um Energieverbrauch ganzheitlich zu optimieren.

Ein Beispiel ist der Einsatz von digitalen Zwillingen. Diese virtuellen Abbilder von Produktionsanlagen simulieren Prozesse und erlauben Optimierungen, bevor physische Anpassungen erfolgen. Durch die Kombination aus Simulation, Datenanalyse und vorausschauender Steuerung lassen sich Energieeinsparungen von bis zu 20 % erzielen.

Ebenso tragen papierlose Büroprozesse, automatisierte Fertigungssteuerung und KI-basierte Planungssysteme zu einer deutlichen Verringerung der CO2-Emissionen bei. Diese Technologien ermöglichen nicht nur eine effizientere Ressourcennutzung, sondern stärken auch die Wettbewerbsfähigkeit.

Die Vorteile liegen auf der Hand:

Reduktion von Energie- und Materialverbrauch

Minimierung von Ausschuss und Nacharbeit

Schnellere Reaktionszeiten bei Prozessabweichungen

Geringere Abhängigkeit von fossilen Energiequellen

Das Umweltbundesamt beschreibt in seinem Bericht zur Industrie-Transformation, dass die Digitalisierung langfristig einen entscheidenden Beitrag zur Erreichung der Klimaziele leisten kann. Mehr dazu erfahren Sie direkt beim Umweltbundesamt.

Nachhaltigkeit durch digitale Vernetzung

Die smarte Vernetzung industrieller Systeme ist eine der effektivsten Strategien, um den CO2-Fußabdruck eines Unternehmens zu reduzieren. Vernetzte Maschinen kommunizieren in Echtzeit, tauschen Zustandsdaten aus und steuern sich teilweise selbstständig.

Durch diese enge Verbindung entsteht eine sogenannte Smart Factory, in der jedes System nicht nur seine eigene Leistung optimiert, sondern auch auf andere Maschinen reagiert. Das Ergebnis: weniger Leerlaufzeiten, geringerer Energieverbrauch und eine insgesamt schlankere Produktion.

Ein Beispiel: Wird eine Maschine automatisch in den Energiesparmodus versetzt, sobald keine Werkstücke anstehen, sinkt der Stromverbrauch erheblich. Durch die Integration solcher Mechanismen in das Produktionsleitsystem lassen sich laut Studien bis zu 30 % Energie einsparen – ohne Qualitätseinbußen.

Darüber hinaus ermöglicht die digitale Vernetzung eine ganzheitliche Optimierung globaler Lieferketten. Echtzeitdaten aus verschiedenen Produktionsstandorten lassen sich zentral analysieren. So können Unternehmen Transportwege verkürzen, Materialströme anpassen und Engpässe frühzeitig erkennen. Jede eingesparte Transportfahrt bedeutet eine direkte CO2-Reduktion – und somit einen Schritt in Richtung Klimaneutralität.

CO2-Fußabdruck aktiv managen

Die CO2-Reduktion darf nicht dem Zufall überlassen werden. Moderne Unternehmen managen ihren ökologischen Fußabdruck aktiv – mit digitalen Tools und datenbasierten Entscheidungsprozessen.

Analysetools und Predictive Analytics liefern präzise Einblicke in Energieverbräuche, Maschinenzustände und Produktionskennzahlen. Sie identifizieren ineffiziente Abläufe und zeigen auf, wo Emissionen entstehen. Mit diesem Wissen können Unternehmen gezielt Gegenmaßnahmen ergreifen – etwa durch Prozessoptimierungen oder den Einsatz erneuerbarer Energien.

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) ermöglichen es, Muster im Energieverbrauch zu erkennen und daraus präzise Strategien zur Emissionsreduktion abzuleiten. Diese Systeme lernen kontinuierlich hinzu und passen sich an Produktionsänderungen an. Dadurch entsteht eine dynamische Steuerung, die sowohl ökologisch als auch ökonomisch sinnvoll ist.

Darüber hinaus können Unternehmen mithilfe digitaler Dashboards ihren CO2-Status in Echtzeit überwachen. Kennzahlen zu Energieeinsatz, Produktionsleistung und Emissionen werden visuell aufbereitet, was die Kommunikation mit Stakeholdern erleichtert – von der Geschäftsführung bis zur Öffentlichkeit.

Industrie 4.0 als Klimastrategie

Die vierte industrielle Revolution – Industrie 4.0 – verbindet Automatisierung, Datenaustausch und künstliche Intelligenz zu einem integrierten Ökosystem. Diese Technologie ist nicht nur ein Treiber für Effizienz, sondern auch ein mächtiges Werkzeug zur CO2-Reduktion.

In Kombination mit erneuerbaren Energien, Smart-Meter-Systemen und digitalen Energieplattformen entsteht ein Kreislauf aus Erfassung, Analyse und Optimierung. Unternehmen können ihren Energieeinsatz dynamisch anpassen, Emissionen überwachen und kontinuierlich verbessern.

Darüber hinaus spielt Energieoptimierung in Echtzeit eine wachsende Rolle: Produktionssysteme, die direkt auf Stromnetzschwankungen reagieren, vermeiden Spitzenlasten und tragen zur Stabilisierung des gesamten Energiesystems bei. Diese Flexibilität stärkt nicht nur die Nachhaltigkeit, sondern senkt gleichzeitig Betriebskosten.

Fazit: CO2-Reduktion beginnt mit Datenintelligenz

Die grüne Fabrik von morgen basiert auf Transparenz, digitaler Steuerung und datengetriebener Optimierung. CO2-Reduktion ist kein abstraktes Nachhaltigkeitsziel mehr, sondern ein klar messbarer Wettbewerbsfaktor.

Unternehmen, die in smarte Datenerfassung investieren, verschaffen sich gleich drei Vorteile:

Wirtschaftlich – durch reduzierte Energie- und Materialkosten,

Ökologisch – durch signifikant geringere Emissionen,

Strategisch – durch höhere Attraktivität für Kunden, Investoren und Mitarbeitende.

Die Digitalisierung ist somit das Fundament einer klimaneutralen Industrie. Wer CO2 senken will, muss Daten verstehen – und nutzen.

Novo AI zeigt, wie KI-gestützte Datenerfassung, Echtzeit-Transparenz und intelligente Analyse die Brücke schlagen zwischen industrieller Effizienz und nachhaltiger Verantwortung.