Biegemaschinen intelligent vernetzen – Effizienz steigern

Die industrielle Fertigung befindet sich im Umbruch. Während neue Technologien Schlagzeilen machen, schlummert in vielen Betrieben ungenutztes Potenzial: ältere Biegemaschinen. Sie gelten oft als robust, zuverlässig – aber nicht digital. Doch mit moderner Sensortechnik, Datenanbindung und smarter Steuerung lassen sich auch jahrzehntealte Maschinen in leistungsfähige, vernetzte Systeme verwandeln. Die Folge: höhere Auslastung, geringere Stillstände und eine messbare Steigerung der Produktivität.

Dieser Beitrag zeigt, wie die Vernetzung bestehender Biegemaschinen zur digitalen Transformation der Fertigung beiträgt, warum Retrofit wirtschaftlich sinnvoller ist als Neukauf und welche Technologien dafür zum Einsatz kommen.

Der Wandel in der Produktionslandschaft

In den letzten Jahren hat sich die Produktionswelt radikal verändert. Der Begriff Industrie 4.0 steht für die Integration digitaler Systeme in Fertigungsprozesse – Sensorik, Datenanalyse und KI-gestützte Entscheidungsfindung. Viele Unternehmen investieren in neue Maschinen, um davon zu profitieren. Doch häufig ist das gar nicht notwendig. Bestehende Biegemaschinen lassen sich durch Nachrüstung und Vernetzung modernisieren – ganz ohne Austausch der Mechanik oder Steuerung.

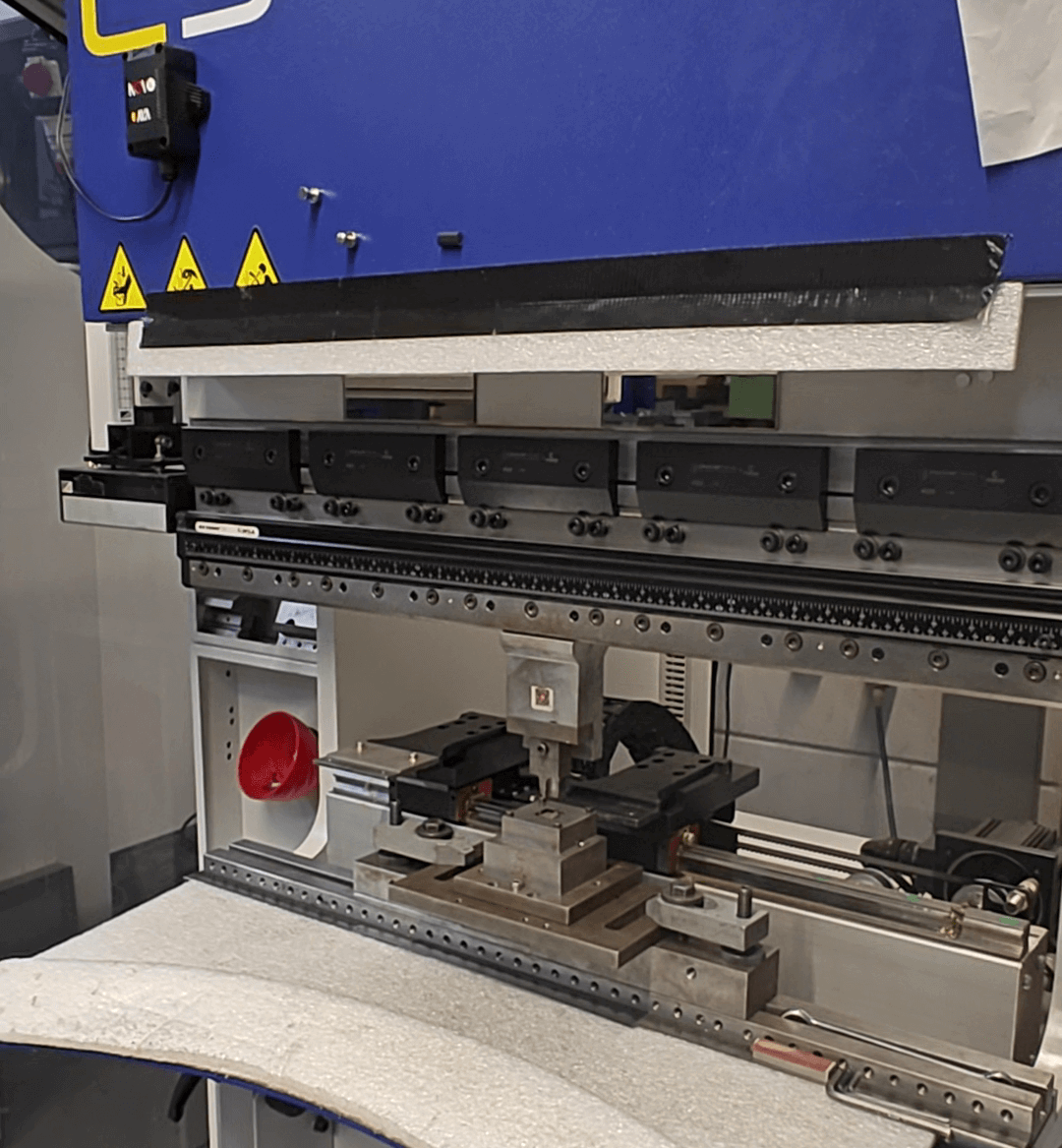

Gerade im Bereich der Blechbearbeitung ist das entscheidend. Biegemaschinen von Herstellern wie Trumpf, Bystronic, Amada oder EHT sind langlebig und technisch präzise. Ihr einziger Nachteil: fehlende Datentransparenz. Hier setzt die Digitalisierung an. Durch das Erfassen von Vibrations-, Energie- oder Zustandsdaten werden alte Maschinen zu intelligenten Produktionssystemen.

Diese Entwicklung spiegelt sich auch in den aktuellen Trends wider, die etwa der Verband Deutscher Maschinen- und Anlagenbau im Bericht „Industrie 4.0 in der Praxis“ beschreibt. Vernetzung und Retrofit gelten dort als zentrale Hebel, um bestehende Anlagen auf das nächste Effizienzniveau zu bringen.

Warum ältere Biegemaschinen vernetzen?

Viele Unternehmen besitzen über Jahre hinweg gepflegte Maschinenparks. Eine einzelne CNC-Abkantpresse kann einen sechsstelligen Betrag kosten – ihre Lebensdauer oft über 20 Jahre. Statt diese Maschinen auszutauschen, lohnt es sich, sie intelligent zu vernetzen.

Die Vorteile:

Maximale Kapitalrendite: Bestehende Investitionen bleiben nutzbar. Durch Sensor- und Datennachrüstung wird der Lebenszyklus verlängert.

Höhere Produktivität: Echtzeitdaten zeigen, wann eine Maschine läuft, stillsteht oder wartet. Engpässe werden sichtbar.

Weniger Stillstand: Anomalien und Wartungsbedarfe werden früh erkannt, bevor sie zu Ausfällen führen.

Datenbasiertes Management: Produktionsleitung und Instandhaltung greifen auf dieselben Informationen zu – das vereinfacht Entscheidungen.

Anstatt Millionen in neue Anlagen zu investieren, können Unternehmen durch Nachrüstung Energieeffizienz, Transparenz und Verfügbarkeit steigern – mit einem Bruchteil der Kosten.

Technologische Möglichkeiten der Vernetzung

Die Digitalisierung älterer Biegemaschinen erfolgt schrittweise. Im Kern stehen drei Technologien: Sensorik, Datenanalyse und Automatisierung.

1. Sensorintegration

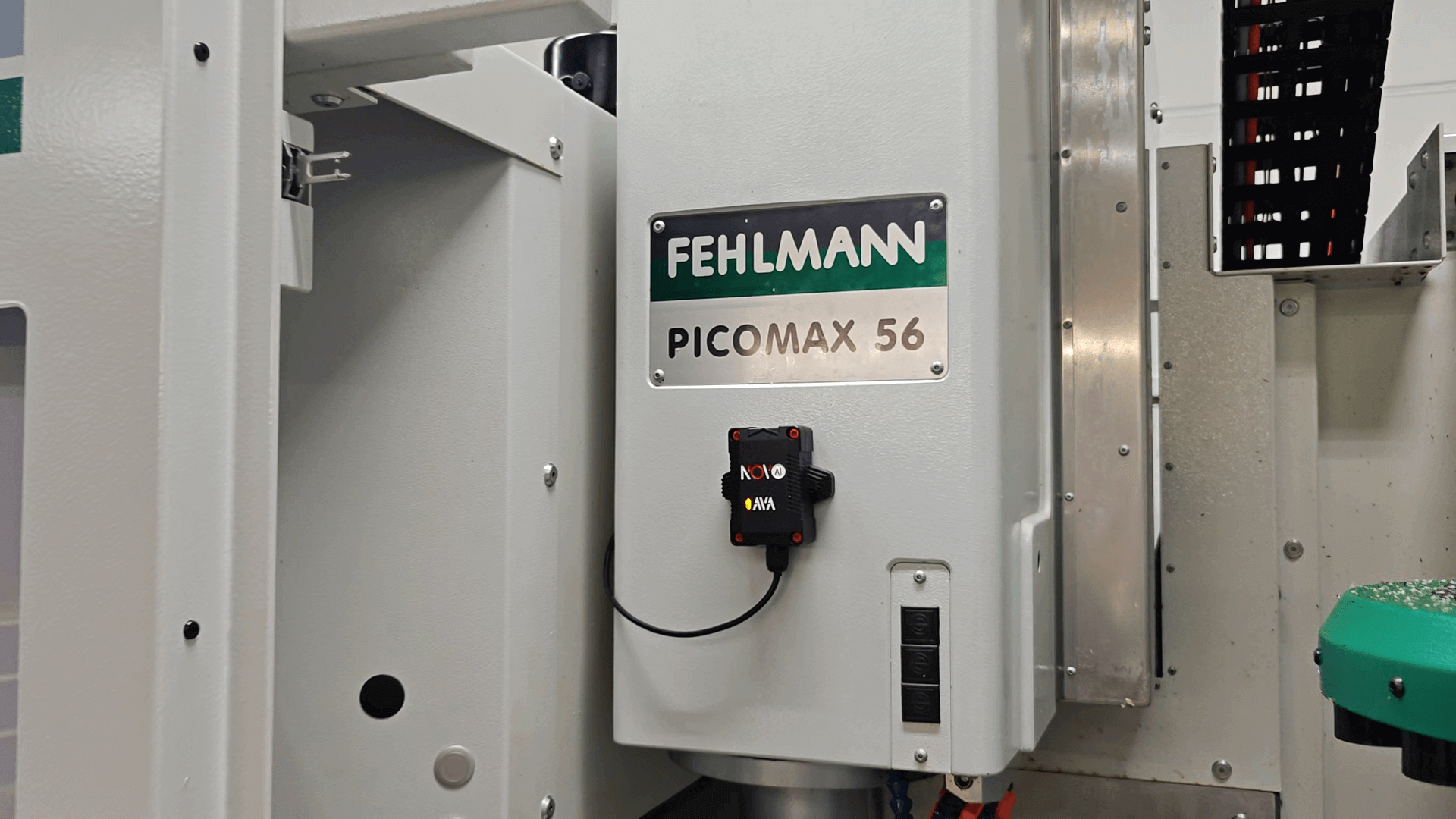

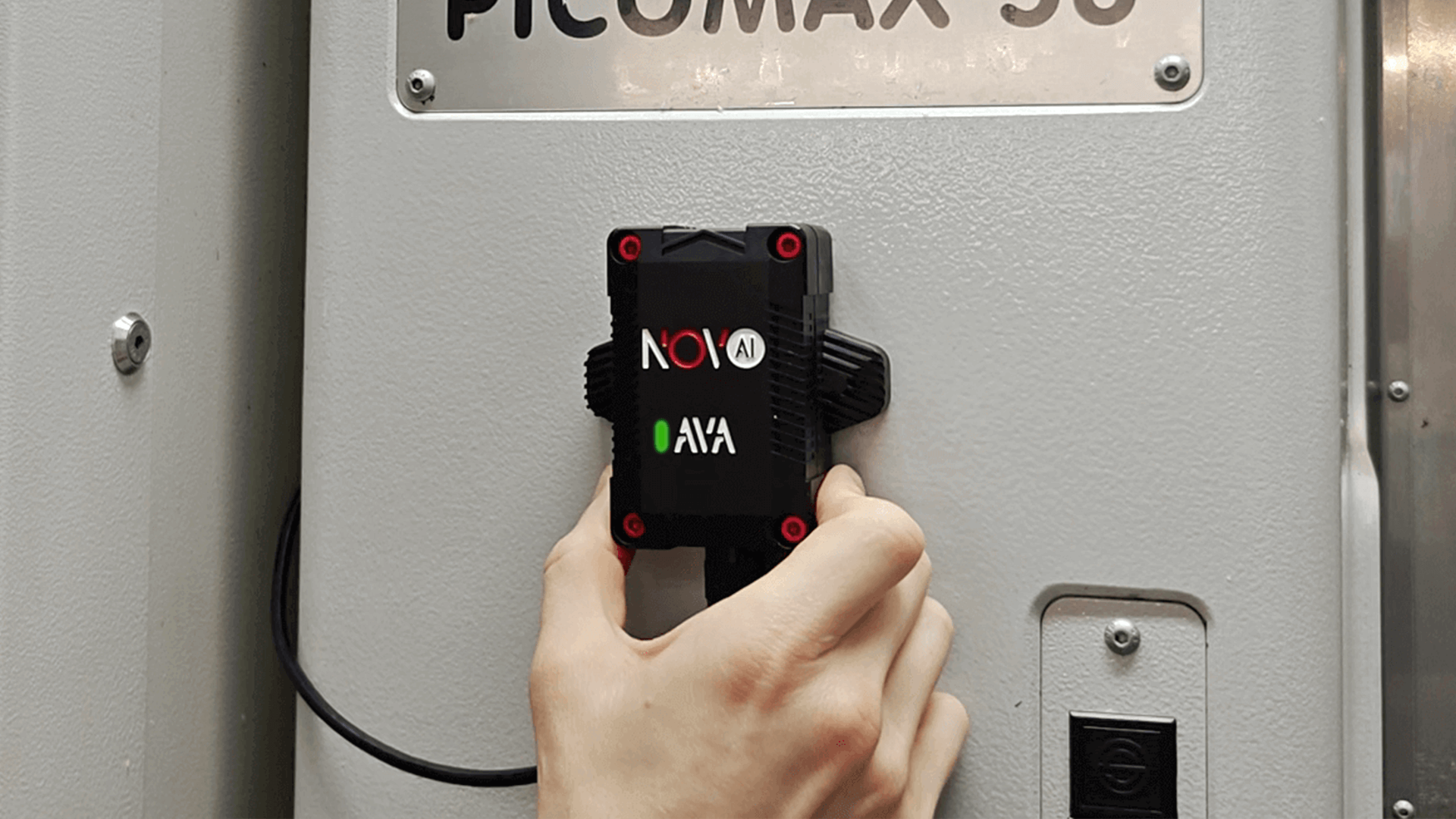

Moderne Sensoren messen Vibration, Stromaufnahme, Energieverbrauch und Zykluszeiten. Diese Daten bilden die Basis jeder Analyse. Sie zeigen, ob eine Maschine produktiv, im Leerlauf oder im Stillstand ist. Besonders effizient sind Plug-and-Play-Sensorlösungen, die keine Eingriffe in die Maschinensteuerung erfordern.

2. Datenanalyse und Visualisierung

Sobald Maschinendaten verfügbar sind, werden sie mithilfe von Cloud- oder Edge-Plattformen ausgewertet. Dashboards zeigen Live-Zustände, Trends und Effizienzkennzahlen (z. B. OEE). Die Datenanalyse hilft, Muster zu erkennen – etwa steigende Rüstzeiten oder zunehmende Energieverbräuche – und daraus gezielte Maßnahmen abzuleiten.

3. Automatisierung und Integration

Durch die Anbindung der Maschinen an zentrale Steuerungs- oder ERP-Systeme können Produktionsdaten automatisch verarbeitet werden. Die Integration in Systeme wie SAP, proALPHA oder Infor ermöglicht eine durchgängige Fertigungsplanung – von der Auftragsannahme bis zur Energieoptimierung.

Das Ergebnis ist eine vernetzte Produktion, in der jede Biegemaschine Teil eines lernfähigen Gesamtsystems wird.

Vorteile der Vernetzung älterer Biegemaschinen

Der Nutzen ist vielfältig – wirtschaftlich, organisatorisch und ökologisch.

Transparenz und Entscheidungsstärke: Echtzeitdaten liefern Führungskräften die Grundlage für faktenbasierte Entscheidungen. Produktionspläne lassen sich flexibel anpassen.

Kosteneffizienz: Predictive Maintenance reduziert Ausfallzeiten und senkt Wartungskosten erheblich. Energieverbrauch lässt sich gezielt reduzieren – ein wichtiger Faktor angesichts steigender Strompreise.

Nachhaltigkeit: Durch den verlängerten Lebenszyklus alter Maschinen und optimierten Ressourceneinsatz sinkt der ökologische Fußabdruck.

Mitarbeiterentlastung: Routineaufgaben werden automatisiert, wodurch sich Fachkräfte auf wertschöpfende Tätigkeiten konzentrieren können.

Ein Praxisbeispiel liefert der Fachartikel „Smart Sheet Metal Bending in Industry 4.0“, der zeigt, wie vernetzte Biegemaschinen nicht nur die Produktion beschleunigen, sondern auch die Qualitätssicherung revolutionieren.

Integration als Schlüssel zum Erfolg

Integration als Schlüssel zum Erfolg

Der Weg zur digitalen Biegemaschine beginnt mit Planung. Zunächst müssen Unternehmen analysieren, welche Maschinen sich eignen und welche Schnittstellen vorhanden sind. Anschließend erfolgt die Implementierung der Sensorik, gefolgt von der Datenerfassung und Integration in bestehende Systeme.

Wichtig ist, dass Mitarbeiter in den Prozess einbezogen werden. Schulungen und klare Verantwortlichkeiten sorgen dafür, dass das System langfristig genutzt und weiterentwickelt wird.

Die Zusammenarbeit mit erfahrenen Partnern – etwa Systemintegratoren oder KI-Spezialisten – beschleunigt den Prozess. So wird sichergestellt, dass alle Maschinen reibungslos kommunizieren, Daten zuverlässig erfasst werden und Dashboards die richtigen Kennzahlen liefern.

Unternehmen, die frühzeitig auf Nachrüstung setzen, verschaffen sich nicht nur technologische Unabhängigkeit, sondern auch Planungssicherheit – unabhängig von Ersatzteil- oder Neumaschinenengpässen.

Fazit: Alte Biegemaschinen, neue Effizienz

Die Vernetzung älterer Biegemaschinen ist kein Kompromiss, sondern ein Fortschritt. Sie verbindet Bewährtes mit Innovation und macht aus Bestandsanlagen intelligente, datengetriebene Produktionssysteme.

Unternehmen, die diesen Schritt gehen, steigern ihre Produktivität, senken Kosten und verbessern ihre Nachhaltigkeitsbilanz – ohne den Maschinenpark zu erneuern.

Ob es sich um Trumpf-, Bystronic- oder Amada-Maschinen handelt: Jede Biegemaschine kann durch Sensorik und Datenintegration smarter werden – und das in wenigen Stunden Installationszeit.

Die Zukunft der Fertigung ist nicht neu, sie ist vernetzt. Wer jetzt in die Digitalisierung seiner bestehenden Maschinen investiert, sichert sich einen entscheidenden Vorteil in einer Industrie, die zunehmend auf Datenintelligenz und Effizienz baut.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!