Versteckte Energiekosten aufdecken: Mit smarter Datenanalyse

In der modernen industriellen Produktion sind versteckte Energiekosten oft ein unerwarteter Kostenblock – ein Ausgabenposten, der häufig übersehen wird. Doch mit einer gezielten und datenbasierten Analyse lassen sich diese versteckten Kostenquellen wirksam identifizieren und eliminieren. In diesem Artikel beleuchten wir, wie datenbasierte Verfahren Unternehmen helfen, ihre Energiekosten zu senken, ihre Prozesse energieeffizienter zu gestalten und langfristige Einsparungen zu realisieren.

Die Bedeutung der Energiekosten in der Produktion verstehen

In vielen Produktionsbetrieben wird Energie als selbstverständlich betrachtet – Strom- oder Gasverbrauch werden als fixe Betriebskosten angesehen. Doch die Energiekosten umfassen weit mehr: Neben dem reinen Ressourcenverbrauch treten versteckte Kosten durch ineffiziente Maschinen, mangelnde Wartung oder suboptimale Abläufe auf. Studien zeigen, dass solche Kosten oft bis zu 20 % oder mehr der gesamten Betriebsausgaben ausmachen können.

Die Hauptursachen sind vielfältig: Veraltete Maschinen laufen ineffizient, Wartungszyklen werden zu selten angegangen, und Leerlaufphasen oder redundante Maschinenzustände bleiben unbemerkt. Auch Produktionsprozesse, die nicht optimal auf den Energieverbrauch abgestimmt sind, verursachen unnötige Kosten. Ein weiterer Faktor sind Energiepreise, die in energieintensiven Branchen erheblich steigen – die Europäische Zentralbank stellte fest, dass die Energiepreise im verarbeiteten Gewerbe teils um über 90 % gestiegen sind.

Um die Energiekosten in den Griff zu bekommen, müssen Unternehmen verstehen, wann, wo und wie Energie verbraucht wird – und zwar nicht nur grob, sondern mit präziser Datenlage.

Wie datenbasierte Analysen Energiekosten senken

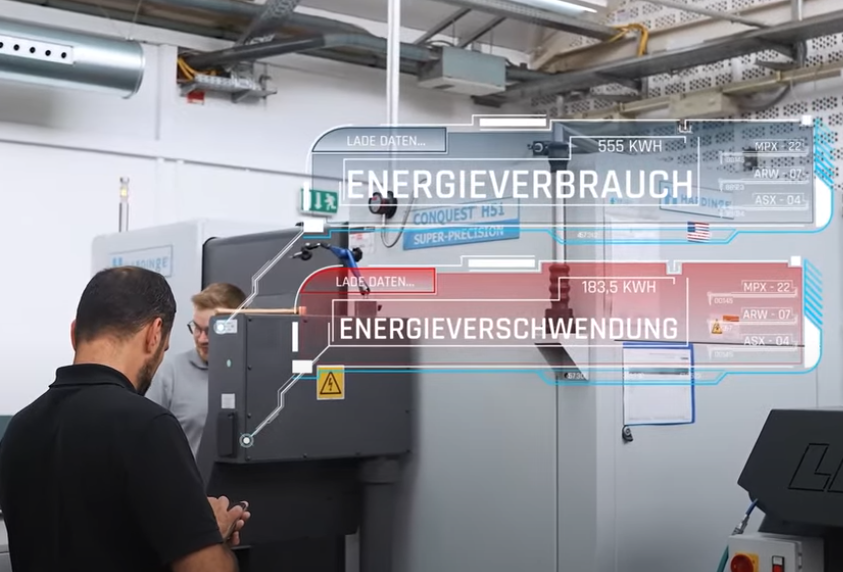

Datenbasierte Analysen ermöglichen einen umfassenden Blick auf den Energieverbrauch in Produktionsstätten. Durch das Zusammenspiel von IoT-Sensorik, Smart-Metering-Systemen und Echtzeit-Plattformen können Unternehmen Verbrauchsdaten kontinuierlich sammeln und analysieren.

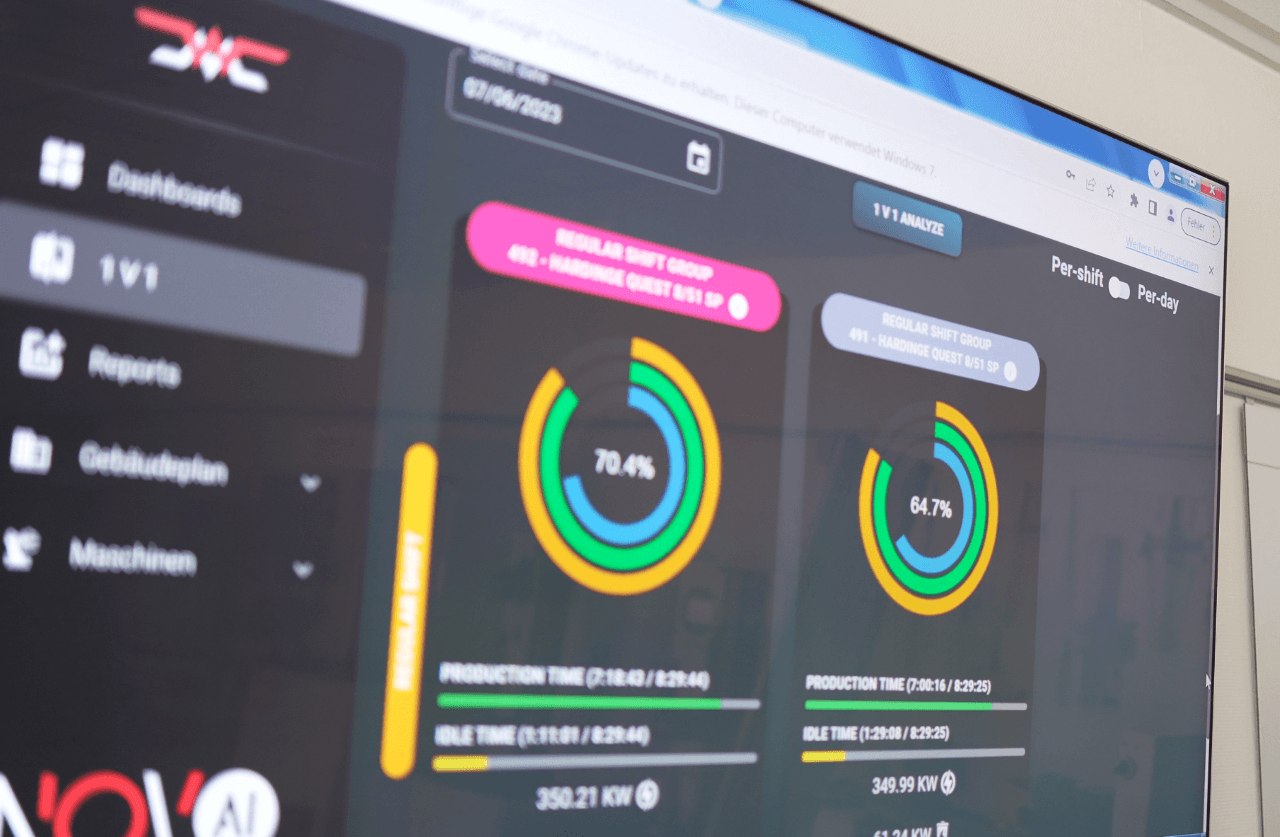

Diese Systeme erkennen Muster und Anomalien im Energieverbrauch – beispielsweise unerwartet hohe Verbräuche in Leerlaufphasen oder ineffiziente Motoren im Betrieb. Sobald solche Daten vorliegen, lassen sich Maßnahmen zur Optimierung ableiten: Produktionspläne werden angepasst, unsinnige Betriebszustände eliminiert und Ersatzinvestitionen besser geplant.

Die Vorteile im Überblick:

Maschineneffizienz steigern: Durch die Analyse von Leistungs- und Maschinenzustandsdaten kann erkannt werden, welche Geräte die meisten Energiekosten verursachen und welche Wartung oder Modernisierung sinnvoll ist.

Prozessoptimierung: Eine detaillierte Sicht auf Energieflüsse ermöglicht die Minimierung von Leerlaufzeiten, die Feinabstimmung von Produktionssequenzen und eine bessere Auslastung von Anlagen.

Früh-Warnung für Ineffizienzen: Datenanalysen erlauben die Vorhersage und Vermeidung von Energieverschwendung – etwa durch falsche Parametrierung oder veraltete Steuerungssysteme.

Ein hilfreicher Überblick über gängige Maßnahmen zur Reduzierung industrieller Energiekosten bietet der Beitrag „5 Ways to Reduce Energy Costs in Manufacturing“ von Spacewell.

Implementierung einer datenbasierten Energiestrategie

Die Umsetzung einer datengestützten Strategie zur Senkung der Energiekosten beginnt mit einer strukturierten Vorgehensweise:

Zieldefinition: Produktions- und Energieverantwortliche setzen gemeinsam konkrete Ziele – etwa die Reduktion des Gesamtenergieverbrauchs um 10 % oder die Senkung der Energiekosten pro produzierter Einheit.

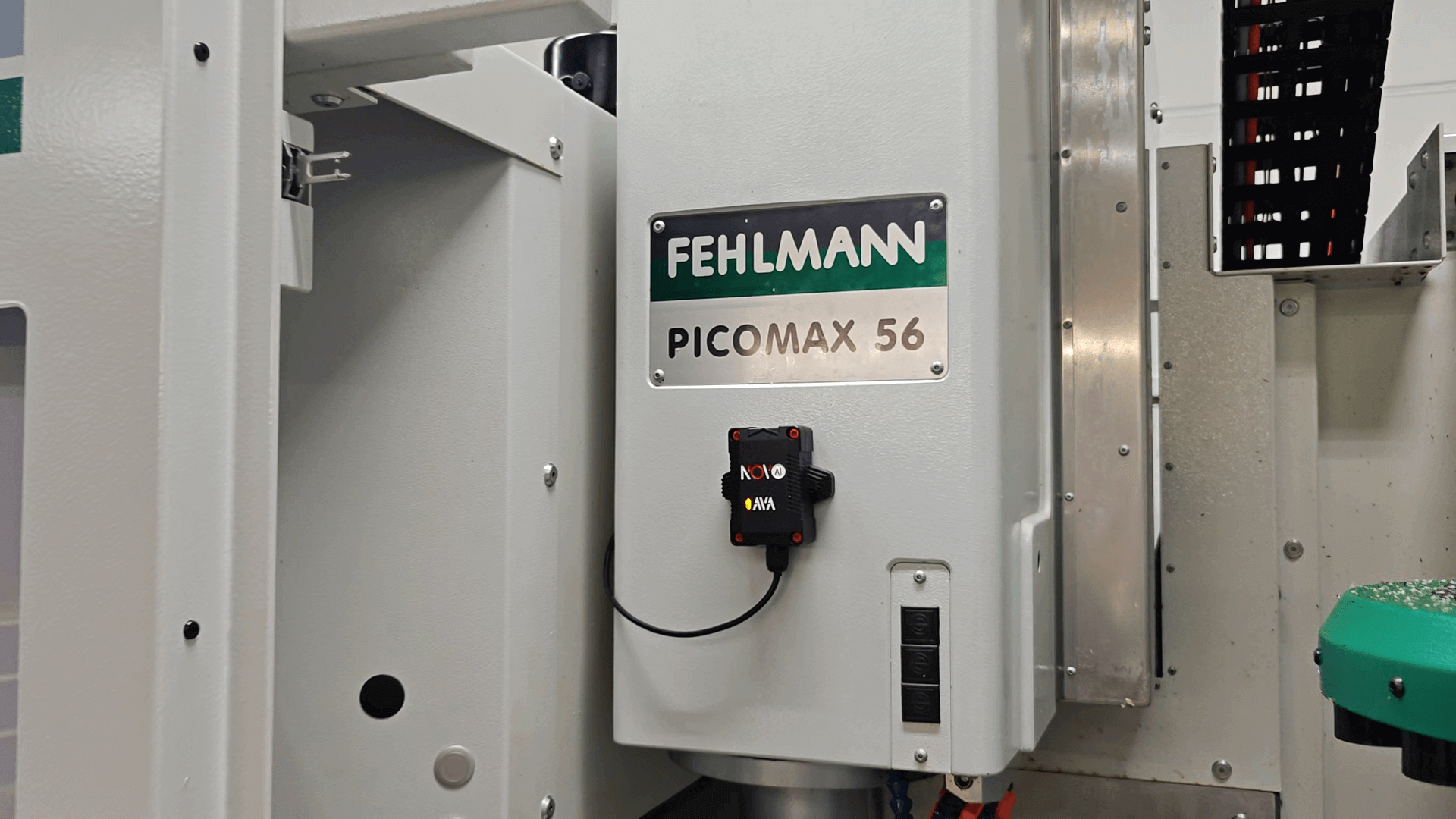

Technologische Basis schaffen: Sensoren werden an kritischen Punkten im Produktionsprozess installiert – in Motoren, Antrieben, Leerlaufbereichen oder Energieachsen. Die Daten werden in Echtzeit über Leitstandssysteme oder Cloud-Plattformen gesammelt.

Analyse und Maßnahmenableitung: Auf Basis der Daten werden ineffiziente Maschinen oder Prozesse identifiziert. Beispielsweise zeigte eine Analyse, dass durch optimiertes Lastmanagement und Energiemonitoring in einem Produktionsbetrieb die Energiekosten um 4–5 % im ersten Jahr gesenkt werden konnten.

Mitarbeiterschulung und Kulturwandel: Technik allein reicht nicht. Mitarbeiter werden geschult im Umgang mit neuen Tools, sie verstehen Daten und erkennen ihren Einfluss auf Energiekosten. Eine “Energiekultur” im Unternehmen entsteht.

Kontinuierliches Monitoring und Optimierung: Die Strategie endet nicht mit der Einführung. Daten werden laufend überwacht, Benchmarks gesetzt und Optimierungsschleifen etabliert.

Durch dieses Vorgehen wird aus der reinen Datensammlung eine strategische Maßnahme zur Senkung der Energiekosten.

Nachhaltige Einsparungen und langfristige Vorteile

Eine gut implementierte datenbasierte Energiestrategie bringt nicht nur kurzfristige Einsparungen, sondern langfristige Vorteile. Finanzielle Einsparungen bei den Energiekosten sind der erste Effekt – doch darüber hinaus entsteht ein Mehrwert:

Reduzierter ökologischer Fußabdruck: Weniger Energieverbrauch bedeutet geringere CO₂-Emissionen – ein zunehmend relevanter Wettbewerbsfaktor.

Bessere Markenwahrnehmung: Kunden und Stakeholder honorieren Unternehmen, die aktiv Energiekosten senken und nachhaltiger produzieren.

Flexibilität und Resilienz: Schnelle Reaktion auf Energiepreis- oder Versorgungsschocks wird möglich – das schützt vor Kostensteigerungen.

Investitionsvorteile: Unternehmen mit stabil niedrigeren Energiekosten haben Spielraum für Innovation und Modernisierung.

Insbesondere Industrieunternehmen, wie auf Siemens’ Seite im Bereich „Industrial Energy Efficiency – reduce emissions and costs“ erläutert, schaffen sich durch ganzheitliche Energieeffizienzmaßnahmen einen Wettbewerbsvorteil.

Herausforderungen und Erfolgsfaktoren

Die Strategie zur Senkung der Energiekosten wirkt auf dem Papier einfach – die Umsetzung bringt jedoch Herausforderungen mit sich:

Datenqualität und -vollständigkeit: Schlechte oder lückenhafte Daten erschweren Analysen.

Integration in bestehende Systeme: Sensorik und Analytik müssen nahtlos in Produktions-IT und ERP integriert werden.

Akzeptanz bei den Mitarbeitenden: Ohne Engagement der Mitarbeitenden bleibt das Potenzial unerfüllt.

Kosten und ROI-Betrachtung: Investitionen in Monitoring und Analytik müssen sich über die Zeit amortisieren.

Organisatorische Verankerung: Verantwortlichkeiten für Energie und Daten müssen klar definiert sein.

Die Erfolgsfaktoren sind entsprechend: klare Ziele, hohe Datenqualität, technische Infrastruktur, Schulung der Mitarbeitenden und kontinuierliches Monitoring.

Fazit: Energiekosten senken – mit Strategie und Datenintelligenz

Versteckte Energiekosten sind ein unterschätztes Risiko in der Produktion. Doch mit einer datenbasierten Strategie, moderner Sensorik und Echtzeit-Analyse lassen sich diese Kosten sichtbar machen, effizient reduzieren und damit die Wettbewerbsfähigkeit nachhaltig stärken.

Unternehmen, die diesen Weg gehen, profitieren gleich mehrfach – sie senken ihre Energiekosten, verbessern ihre Umweltbilanz und schaffen eine resilientere Produktionsbasis. Daten werden damit zur Grundlage für kosteneffiziente und nachhaltige Fertigung.

Die Verbindung von Datenerfassung, KI-gestützter Analyse und technischer Umsetzung ist der Schlüssel zur Energiekostenreduktion – und damit zur Zukunft einer energieeffizienten Industrie.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!