KI für zuverlässige Maschinenstörungserkennung

Die Maschinenstörungserkennung durch künstliche Intelligenz (KI) verändert die industrielle Fertigung grundlegend. In Zeiten steigender Energiekosten, Fachkräftemangels und hoher Qualitätsanforderungen ist es entscheidend, Maschinenausfälle frühzeitig zu erkennen – bevor sie Produktionsketten unterbrechen. KI-gestützte Überwachungssysteme erfassen, analysieren und interpretieren Maschinendaten in Echtzeit. So werden Fehler sichtbar, bevor sie entstehen.

Dieser Artikel zeigt, wie moderne KI-Lösungen funktionieren, welche Vorteile sie bringen und warum die Zukunft der Instandhaltung datengetrieben ist.

Warum Maschinenstörungserkennung entscheidend ist

Maschinenausfälle gehören zu den teuersten Problemen der Industrie. Laut einer Studie des Institute of Asset Management kosten ungeplante Stillstände durchschnittlich bis zu 250.000 € pro Stunde – je nach Branche sogar mehr. Produktionslinien, die ohne automatisierte Störungserkennung arbeiten, reagieren oft zu spät, wenn Anomalien bereits zu physischen Schäden geführt haben.

Hier setzt die Maschinenstörungserkennung mit KI an: Sie überwacht Maschinen kontinuierlich, erkennt kleinste Abweichungen im Betriebsverhalten und ermöglicht es, Probleme zu beheben, bevor sie entstehen. Diese vorausschauende Wartung („Predictive Maintenance“) hat sich in Branchen wie der Automobil-, Chemie- und Metallverarbeitung als entscheidender Wettbewerbsvorteil etabliert.

Eine detaillierte Übersicht zu den wirtschaftlichen Folgen von Ausfällen liefert der Bericht „The Value of Reliability“ von ABB – ein Beispiel dafür, wie groß das Optimierungspotenzial ist, wenn Störungen früh erkannt werden.

Vorteile KI-basierter Maschinenstörungs-erkennung

Früherkennung von Problemen

KI-Systeme analysieren kontinuierlich Maschinendaten und erkennen Abweichungen vom Normalzustand. Statt auf Ausfälle zu reagieren, handeln Unternehmen proaktiv.Proaktive Wartung

Durch frühzeitige Diagnose können Ersatzteile rechtzeitig bestellt und Wartungseinsätze gezielt geplant werden. Das reduziert Stillstandzeiten und verlängert die Lebensdauer der Maschinen.Kosteneffizienz

Predictive-Maintenance-Konzepte senken Wartungskosten um bis zu 30 % und vermeiden ungeplante Stillstände, die Produktionslinien blockieren.Erhöhte Sicherheit

Wenn potenzielle Störungen automatisch erkannt werden, sinkt das Risiko für Mitarbeiter. Überhitzte Motoren, blockierte Achsen oder Unwuchten werden rechtzeitig identifiziert, bevor sie gefährlich werden.Nachhaltigkeit

Durch weniger Ausschuss und optimalen Ressourceneinsatz sinken Energieverbrauch und Materialverschleiß. KI-Systeme tragen damit direkt zu mehr Nachhaltigkeit in der Fertigung bei.

Wie funktioniert die Maschinenstörungserkennung mit KI?

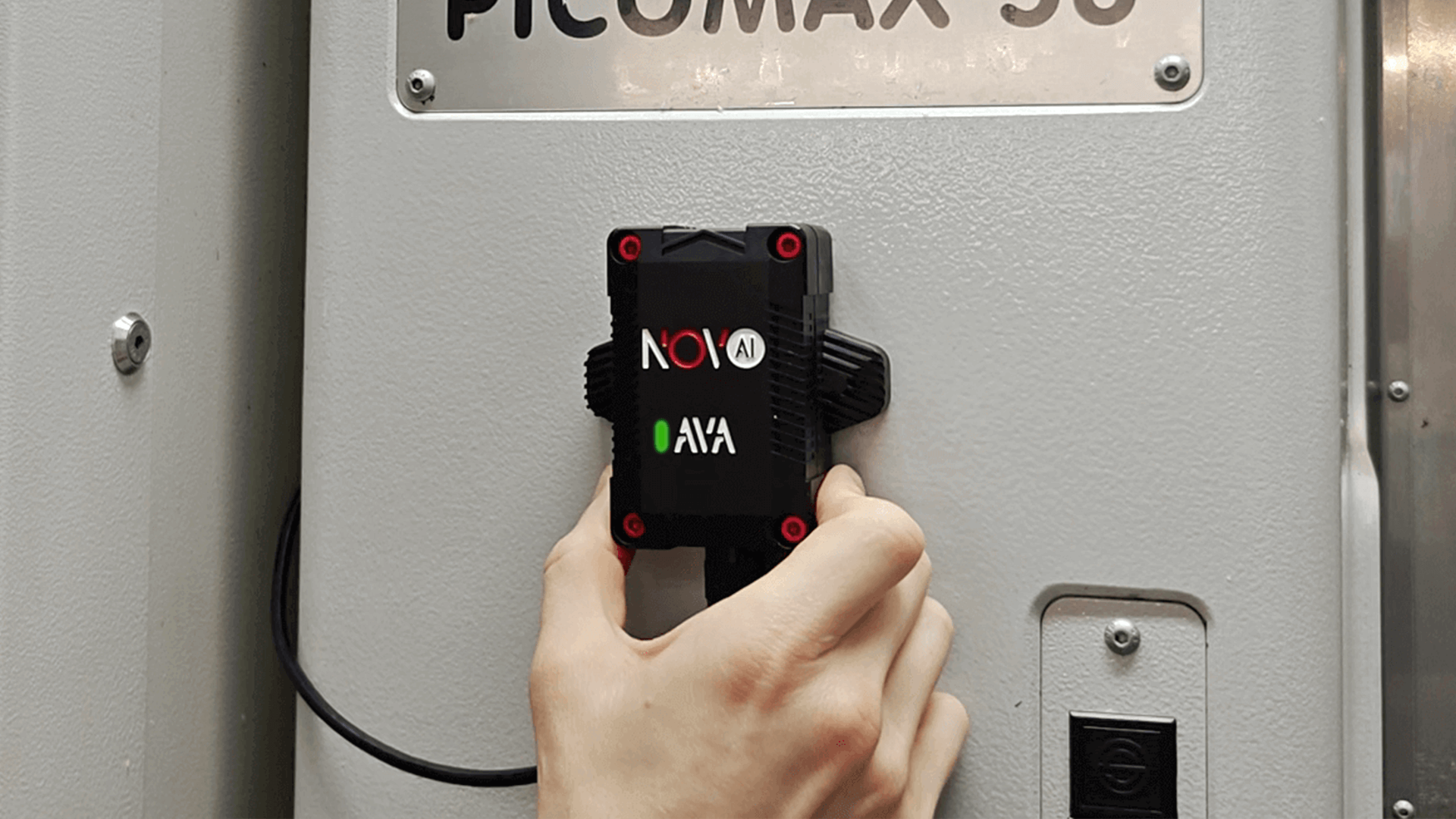

Die Basis jeder intelligenten Maschinenstörungserkennung sind Daten. Sensoren erfassen kontinuierlich physikalische Größen – beispielsweise Vibration, Schall, Temperatur oder Stromaufnahme. Diese Daten werden gesammelt, analysiert und mit historischen Mustern verglichen.

Datenerfassung:

Moderne Sensoren liefern hochauflösende Daten in Echtzeit. Diese Informationen werden über IoT-Gateways oder Edge-Devices in eine zentrale Plattform übertragen.Datenauswertung:

KI-Modelle analysieren die eingehenden Signale und identifizieren Muster, die auf Abweichungen hindeuten. Maschinelles Lernen („Machine Learning“) hilft dabei, Anomalien präzise zu erkennen.Anomalieerkennung:

Sobald ein ungewöhnliches Muster erkannt wird – etwa eine Frequenzverschiebung im Vibrationsspektrum –, schlägt das System Alarm. Je nach Konfiguration kann es auch direkt Gegenmaßnahmen einleiten.Selbstoptimierung:

KI-Systeme verbessern sich kontinuierlich. Je mehr Daten sie analysieren, desto genauer werden ihre Prognosen. Dadurch entsteht ein lernendes, sich stetig optimierendes Überwachungssystem.

Ein anschaulicher Überblick über aktuelle Forschungsfortschritte in der industriellen KI-Anwendung findet sich im Beitrag „AI in Predictive Maintenance“ von Siemens.

Praktische Anwendungen in der Industrie

Die Maschinenstörungserkennung ist längst kein Zukunftsthema mehr – sie ist im industriellen Alltag angekommen.

Automobilindustrie:

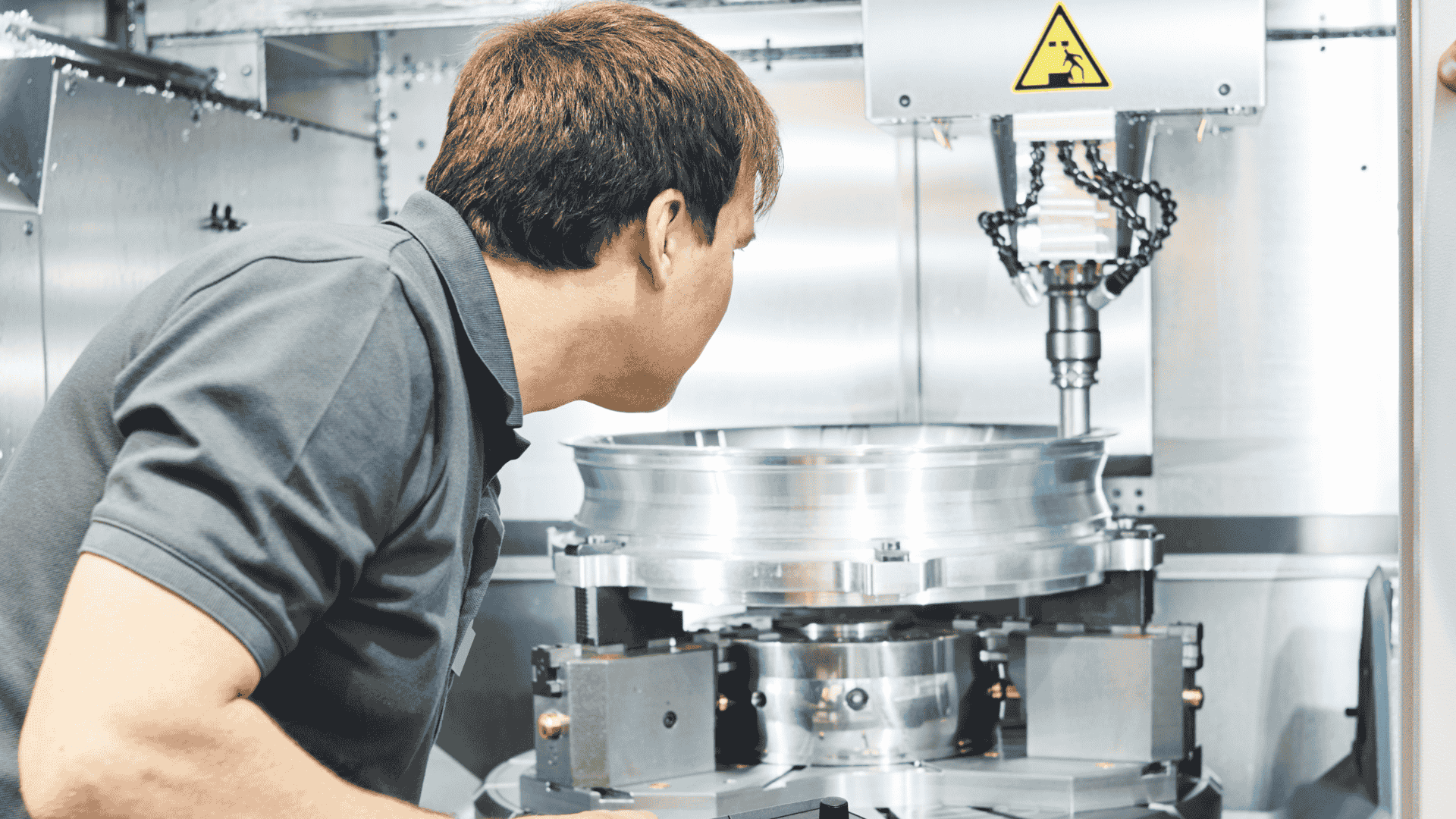

In modernen Fertigungslinien erfassen Sensoren Vibrationen und Schwingungsmuster an Schweißrobotern. Abweichungen weisen auf verschlissene Lager hin, lange bevor sie ausfallen.Metallverarbeitung:

In Presswerken und CNC-Bearbeitungszentren ermöglicht die KI-Überwachung eine präzise Analyse von Werkzeugverschleiß, Hydraulikdruck und Achsbewegungen.Energiewirtschaft:

In Windkraftanlagen überwachen intelligente Systeme Schwingungen und Temperaturverläufe der Turbinen, um Schäden durch Überhitzung oder Materialermüdung zu verhindern.Lebensmittelindustrie:

Produktionslinien mit empfindlichen Verpackungsmaschinen profitieren von Echtzeit-Analysen, die mechanische Unregelmäßigkeiten sofort sichtbar machen.

Der Nutzen ist messbar: laut McKinsey können datenbasierte Störungserkennungssysteme bis zu 50 % der Wartungsausfälle vermeiden und bis zu 10 % der Produktionszeit einsparen.

Herausforderungen bei der Einführung

Trotz der klaren Vorteile bringt die Einführung einer KI-basierten Maschinenstörungserkennung Herausforderungen mit sich:

Investitionskosten: Die Anschaffung von Sensorik, Edge-Hardware und Softwareplattformen erfordert zunächst Kapital. Der ROI wird jedoch meist innerhalb von 12–24 Monaten erreicht.

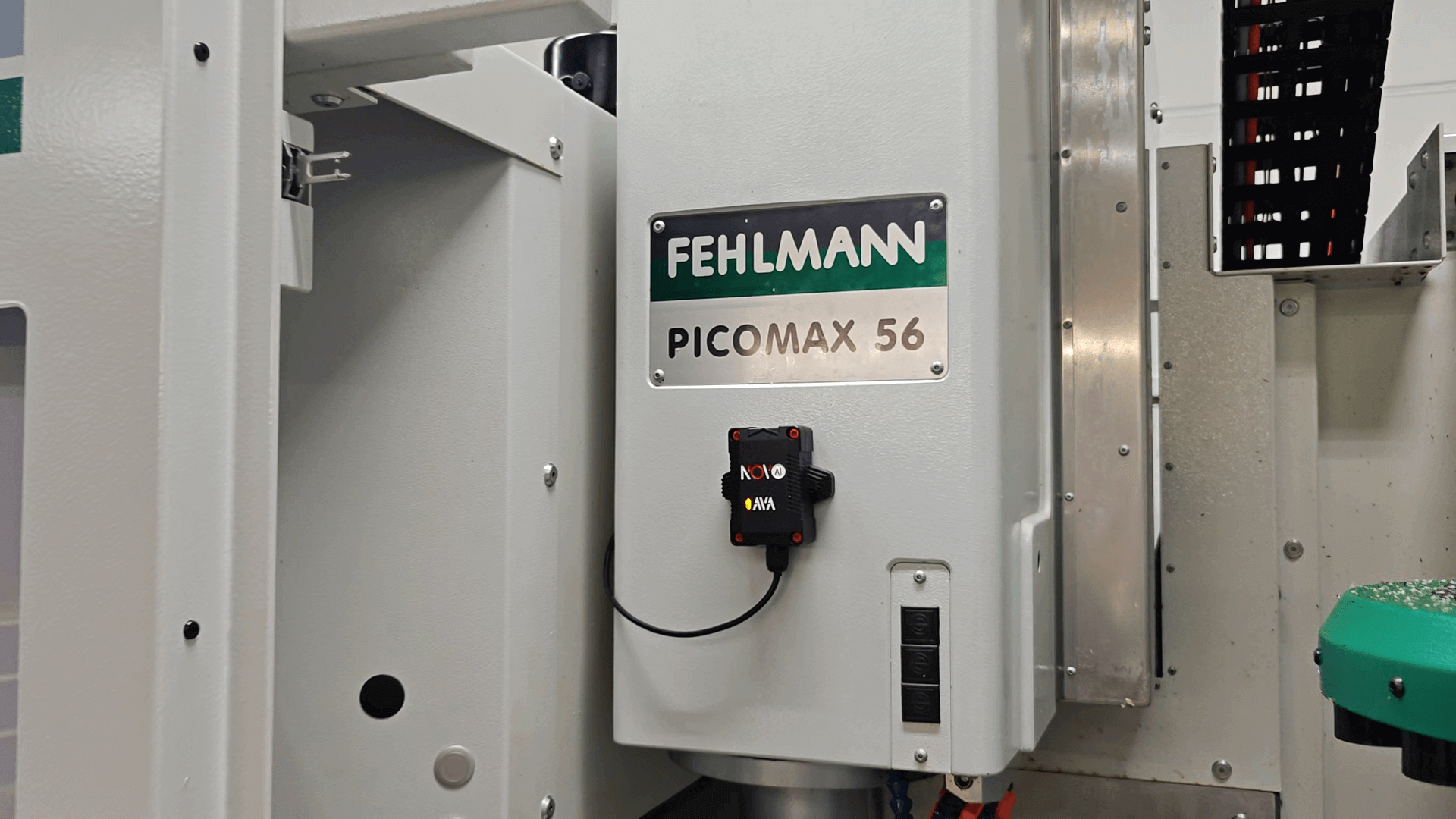

Integration in bestehende Systeme: Alte Maschinen mit proprietären Steuerungen müssen oft über externe Sensorik angebunden werden. Retrofit-Lösungen schaffen hier Abhilfe.

Datenqualität: Ohne saubere, kontinuierliche Datenerfassung kann die KI keine zuverlässigen Modelle bilden.

Datenschutz und IT-Sicherheit: Produktionsdaten müssen sicher verarbeitet und vor externem Zugriff geschützt werden.

Viele Unternehmen beginnen daher mit Pilotprojekten auf einer oder wenigen Maschinen. Sobald die Algorithmen ausreichend trainiert sind, lässt sich das System problemlos auf den gesamten Maschinenpark skalieren.

Fazit: KI macht Maschinen widerstandsfähiger

Die Maschinenstörungserkennung durch KI ist mehr als ein technischer Trend – sie ist ein Fundament der modernen Industrie. Unternehmen, die jetzt auf datenbasierte Überwachung setzen, profitieren von weniger Ausfällen, niedrigeren Wartungskosten und einer besseren Nutzung ihrer Anlagenkapazitäten.

Während traditionelle Wartung auf Erfahrung und Reaktion basiert, nutzt KI präzise Daten, um die Zukunft vorherzusehen. Jede Minute weniger Stillstand bedeutet mehr Produktivität, geringere Kosten und höhere Sicherheit.

Die Zukunft der Produktion ist vorausschauend, datengetrieben und intelligent – und die Maschinenstörungserkennung ist ihr Nervensystem.

0 Stunden

Produktive Maschinenzeit Gewonnen

0 Stunden

Maschinen Leerlauf Verhindert

0 MWh

Weniger Maschinen Energie Verschwendung

Sie haben eine Frage oder wünschen weitere Informationen? Wir sind für Sie da!