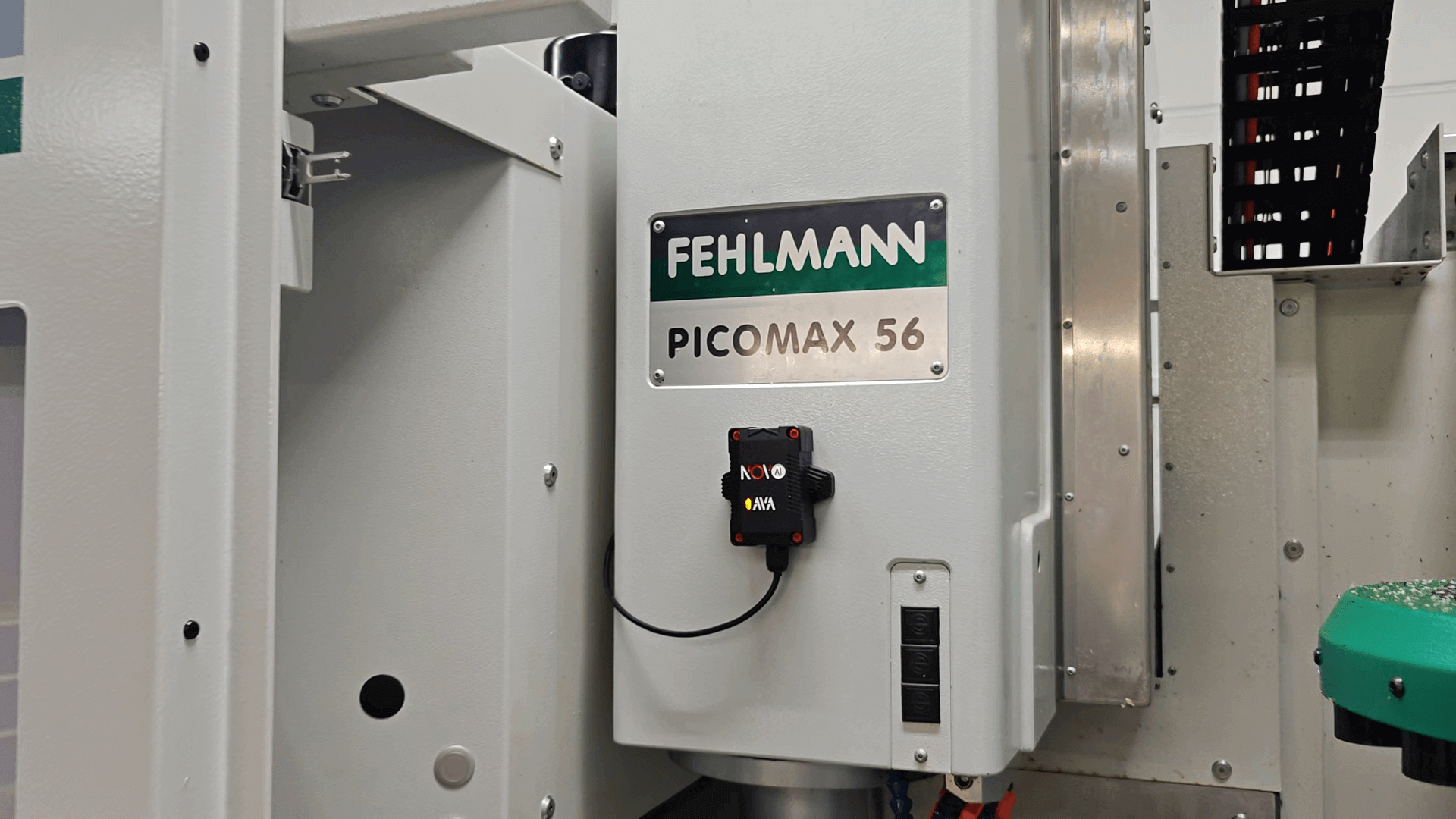

Retrofit: Digitalisierung alter Maschinen ohne Ersatzinvestitionen

Retrofit ist der zentrale Hebel, um bestehende Maschinenparks ohne Neuinvestitionen in die digitale Fertigung zu überführen. In Industriebetrieben stehen häufig Anlagen, die mechanisch zuverlässig arbeiten, aber keine Daten liefern, keine Zustände melden und nicht in moderne Systeme integrierbar sind. Durch Nachrüstung wird dieses Problem gezielte gelöst. Der Maschinenpark bleibt erhalten, die digitale Leistungsfähigkeit steigt erheblich. Dieser Ansatz ist kosteneffizient, planbar und belastbar.

Retrofit definiert

Retrofit beschreibt die nachträgliche Modernisierung bestehender Maschinen durch Sensorik, Steuerungserweiterungen oder digitale Anbindungen. Ziel ist eine signifikante Leistungssteigerung, ohne die Maschine selbst zu ersetzen. Der Ansatz ist ein industrieller Standard und wird in wissenschaftlichen und technischen Publikationen deutlich priorisiert. Eine Übersicht bietet das Swissmem-Dossier zum Thema Modernisierung bestehender Anlagen.

Digitalisierung ist notwendig, weil über 60 % der in DACH betriebenen Produktionsmaschinen älter als zehn Jahre sind. Ihre Mechanik ist stabil, aber datenlos. Genau hier erzeugt Retrofit messbare Effekte: Daten, Transparenz, Steuerbarkeit, Energieoptimierung, Verfügbarkeit.

Warum Retrofit unverzichtbar ist

Es werden zentrale betriebliche Schwächen gelöst:

– fehlende Maschinendaten

– unvorhersehbare Stillstände

– hoher Energieverbrauch

– intransparente Prozesse

– lange Rüst- und Umstellzeiten

– fehlende ERP- oder MES-Integration

Unternehmen erreichen durch Retrofit schnellere Prozesse, geringere Stillstände, eine stabilere Fertigung und mehr Output. Entscheidend ist die Geschwindigkeit des Nutzens. Ein kompletter Ersatz würde monatelange Planungs-, Liefer- und Installationsprozesse verursachen.

Der Kostenhebel

Die finanziellen Effekte sind erheblich. Neue Maschinen kosten oft sechs- bis siebenstellige Beträge und erzeugen zusätzlich Installations- und Schulungskosten. Retrofit dagegen nutzt bestehende Mechanik und ergänzt nur die fehlende digitale Intelligenz.

Direkte Einsparungen:

– niedrigere Investitionskosten

– geringere Umrüstkosten

– sofortige Optimierung des OEE

– Senkung der Energiekosten

– präzisere Wartungsplanung

Die Investition ist zudem risikoärmer, weil die Maschine im Kern unverändert bleibt.

Technologieschichten

Retrofit umfasst mehrere Schichten moderner Technologie, die sich modular kombinieren lassen.

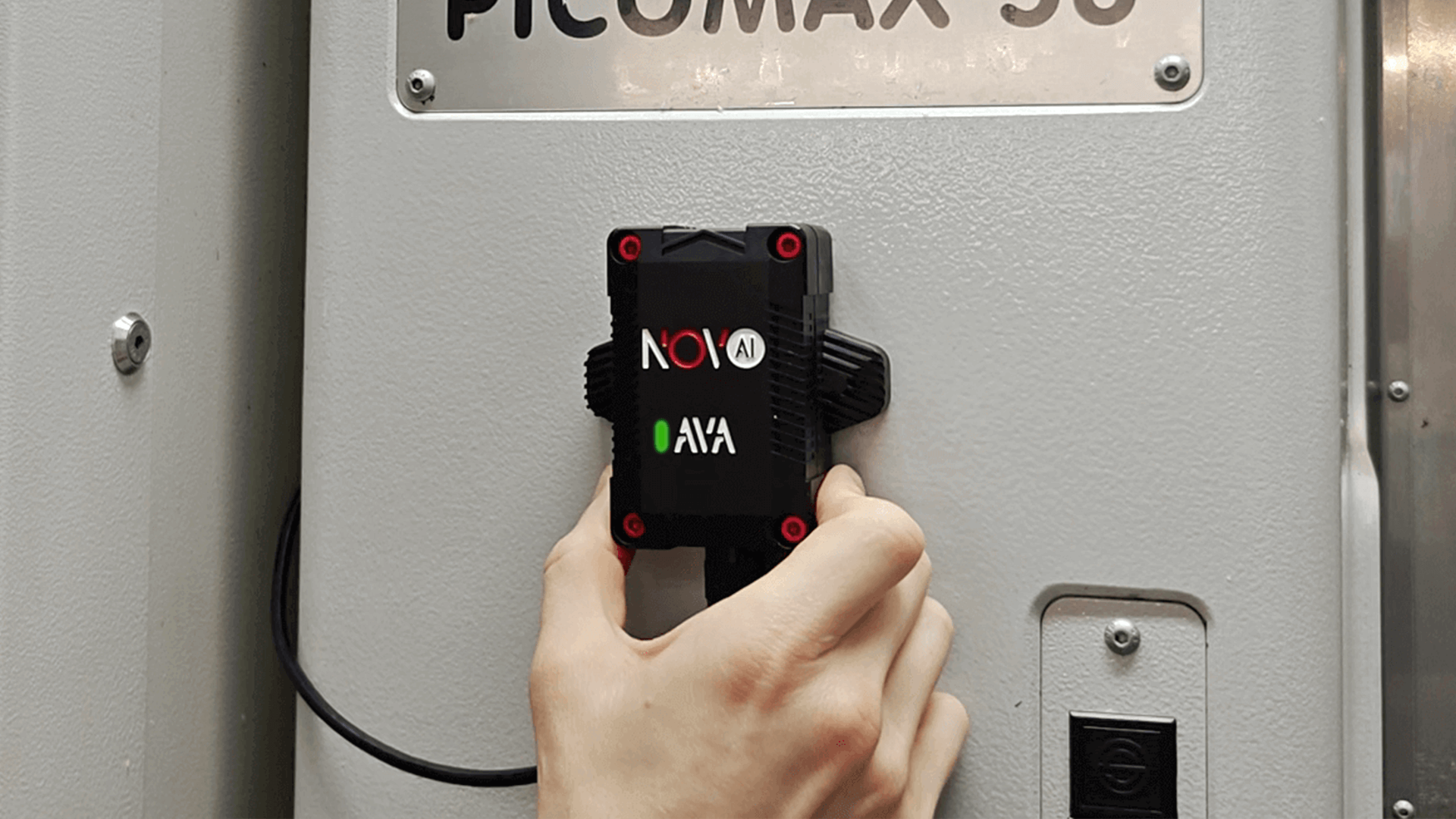

1. IoT-Sensorik

Nachrüstsensoren erfassen:

– Vibration

– Akustik

– Energieverbrauch

– Temperatur

– Druck

– Stromaufnahme

Diese Daten bilden die Grundlage für Prozessoptimierung, OEE-Berechnung und Fehlererkennung. IoT-Sensorik ist hardwareseitig robust und lässt sich in wenigen Minuten montieren.

2. Edge-Computing

Edge-Einheiten verarbeiten Maschinensignale lokal. Dadurch entfallen Cloud-Abhängigkeiten, Latenzen und IT-Projekte. Edge-Geräte erkennen Muster, Anomalien und Prozessabweichungen in Echtzeit. Dieser Ansatz ist in der industriellen Digitalisierung etabliert. Referenzen zum Thema liefert das Fraunhofer-IOSB-Fachportal zu Edge-Analytik.

3. Anbindung an ERP, MES und QS-Systeme

Retrofit-Systeme liefern Daten an bestehende Business-Systeme. Dadurch entsteht:

– automatische Fertigungsdokumentation

– Rückverfolgung

– Auftragszuordnung

– Energie-Reporting

– Schicht- und Produktionskennzahlen

Diese Integration hebt ältere Maschinen auf das Niveau moderner digitaler Anlagen.

4. Automatisierung

Retrofit schließt Lücken in der Bedienung und reduziert menschliche Fehler. Automatisierte Abläufe stabilisieren die Fertigung und verkürzen Rüstzeiten.

Herausforderungen und Lösungsansätze

Kompatibilität

Ältere Maschinen besitzen keine standardisierten Schnittstellen. Retrofit umgeht dieses Problem, indem Signale direkt über Sensorik erfasst werden. Dadurch entfällt die Steuerungsanbindung.

Zustand der Maschine

Bei stark verschlissenen Anlagen ist eine Modernisierung begrenzt sinnvoll. Hier hilft eine technische Ist-Analyse.

Know-how im Betrieb

Neue Technologien benötigen Schulung. Effektive Retrofit-Programme beinhalten:

– Bedienerschulung

– Basic-Analytics-Training

– Klare Zuständigkeiten

– Prozessanpassungen

Der Schulungsaufwand ist jedoch deutlich geringer als bei vollständigem Maschinenersatz.

Budgetierung und Planung

Kosten sind im Vorfeld exakt bestimmbar. Die Durchführung kann schrittweise erfolgen, Maschine für Maschine. Dadurch bleibt die Produktion stabil.

Vorgehensmodell für erfolgreiche Implementierung

1. Bestandsaufnahme des Maschinenparks

Erfasst werden:

– Alter

– mechanischer Zustand

– Energieverbrauch

– Störungsverhalten

– Ersatzteilverfügbarkeit

– Digitalisierungspotenzial

2. Definition der Ziele

Beispiele:

– Reduktion von Stillständen

– OEE-Steigerung

– Energieoptimierung

– Einführung automatisierter Dokumentation

– Integration in ERP/MES

3. Technologiewahl

Entscheidungen:

– Sensorarten

– Edge-Einheiten

– Softwareplattform

– Integrationsgrad

4. Pilotphase

Ein Pilotprojekt liefert schnelle Daten und realistische Verbesserungswerte. Es zeigt:

– echte OEE-Verbesserung

– identifizierte Engpässe

– Energieeinsparung

– Wartungsbedarf

– ROI-Dauer

5. Skalierung

Nach erfolgreichem Pilot erfolgt die Ausweitung auf alle relevanten Maschinen. Dieser Schritt senkt die durchschnittlichen Fertigungskosten im gesamten Werk.

Retrofit als Zukunftsfaktor

Die industrielle Entwicklung zeigt klar: Maschinen, die keine Daten liefern, verlieren ihren Wert. Unternehmen mit Retrofit-Strategien erreichen:

– höhere Datendichte

– stabile Prozesse

– geringere Energiekosten

– geringeren Personaleinsatz

– automatisierte Abläufe

Dies schafft die Grundlage für:

– Predictive Maintenance

– autonome Fertigungsprozesse

– digitale Zwillinge

– KI-basierte Optimierung

Die Modernisierung bestehender Maschinen ist kein optionaler Schritt mehr. Sie ist zwingend notwendig, um Kosten zu senken, Produktionsrisiken auszuschließen und die Wettbewerbsfähigkeit langfristig zu sichern.

Nachhaltigkeitsstrategien

Retrofit vermeidet die Verschrottung funktionsfähiger Maschinen. Dadurch sinkt:

– Materialverbrauch

– CO₂-Bilanz

– Energieaufwand für Neuanschaffungen

Damit ist es nicht nur wirtschaftlich, sondern auch ökologisch sinnvoll. Viele Unternehmen nutzen es, um ESG-Anforderungen zu erfüllen und Nachhaltigkeitsreporting zu verbessern.